Pnömatik sistemler üretim hatlarında hızlı, temiz ve güvenilir hareket sağladığı için tercih edilir. Fakat aynı sistemler, küçük bir ayar hatası veya ihmal yüzünden performansı hızla düşürebilen bir yapıya da sahiptir. Sahada en çok görülen durum şudur: Bir silindir yavaşlar, bir valf gecikir, bir istasyon duraksar ve ilk refleks arızalı parçayı değiştirmek olur. Parça değişimi bazen sorunu geçici olarak çözer ama çoğu zaman arıza kısa süre sonra tekrarlar. Çünkü gerçek neden genellikle parçanın kendisi değil, sistemin çalışma koşullarıdır. Hava kalitesi zayıfsa, hatlarda kaçak varsa, regülasyon doğru yapılmamışsa, filtre tıkalıysa veya montaj hizası bozuksa, en iyi komponent bile kısa sürede sorun çıkarır.

Pnömatik arızaları kalıcı şekilde çözmenin anahtarı, arızayı tek bir olay gibi değil, nedenlerin birleşimi gibi görmektir. Basınç düşümü ve debi kaybı, birçok farklı belirtiyi aynı anda doğurabilir. Silindir hızının düşmesi, strokun tamamlanmaması, hareketin dalgalanması veya darbeli çalışma gibi belirtiler çoğu zaman aynı kök nedenlere çıkar. Örneğin debi yetersizliği filtre tıkanması, hat çapının küçük seçilmesi veya bağlantı elemanlarında dar boğaz oluşması ile ilgilidir. Basınç kaybı ise kaçaklar, yanlış regülatör ayarı veya kompresör hattındaki dalgalanmalar nedeniyle oluşabilir. Hava kalitesindeki bozulma, özellikle kondens ve partikül birikimi, valf içinde tutukluk, silindir keçelerinde aşınma ve sızdırmazlık kaybı gibi sonuçlar doğurur. Bu yüzden arıza çözümü, sadece sonucu düzeltmek değil, sonucu doğuran koşulu değiştirmektir.

Doğru teşhis yaklaşımında ilk adım, belirtinin net tarif edilmesidir. Sistem yavaş mı, düzensiz mi, her çevrimde aynı yerde mi takılıyor, yoksa rastgele mi problem çıkarıyor. Basınç göstergeleri ne söylüyor, egzozdan sürekli hava kaçıyor mu, valf enerjileniyor ama hareket oluşmuyor mu. Bu soruların yanıtı, kontrol edilmesi gereken ilk alanları belirler. Belirtiyi doğru okumak, rastgele parça değiştirmeyi azaltır. Ayrıca bakım ekibinin zamanını doğru kullanmasını sağlar. Bir diğer kritik nokta da şudur: Pnömatik sistem arızalarında küçük bir kaçak bile hem enerji maliyetini artırır hem de hattın stabilitesini bozar. Bu nedenle sadece arızayı gidermek değil, verimliliği artırmak da hedeflenmelidir.

Sahada sık yapılan hatalardan biri, sistem zorlanınca basıncı yükselterek problemi bastırmaktır. Basıncı artırmak kısa süreli hareket sağlayabilir ama valf ve silindir üzerindeki yükü büyütür, keçe aşınmasını hızlandırır ve hava tüketimini artırır. Benzer şekilde geçici by pass çözümleri, arızanın tekrarını garanti eder çünkü sistemin denge noktası bozulur. Kalıcı çözüm, sistematik kontrol sırası ile ilerlemektir. Önce hava kalitesi ve kondens yönetimi, sonra kaçak kontrolü, ardından valf ve aktüatör değerlendirmesi, en sonunda montaj hizası ve boyutlandırma doğrulaması. Bu disiplin oturduğunda pnömatik sistemler planlı bakım ile uzun süre stabil çalışır, duruşlar azalır, komponent ömrü uzar ve enerji tüketimi kontrol altına alınır.

Makale İçeriği

ToggleArıza teşhisinde doğru başlangıç

Pnömatik sistemlerde arızayı hızlı ve kalıcı biçimde çözmek için ilk şart, teşhise doğru yerden başlamaktır. Arıza görünen noktada ortaya çıkar ama nedeni çoğu zaman farklı bir noktada gizlidir. Bu yüzden başlangıçta amaç parça aramak değil, sistemi disiplinli biçimde okumaktır. En güvenilir yöntem, önce belirtileri sınıflandırmak, sonra hızlı kontrollerle ihtimalleri elemek, en son hedefli test ve müdahaleye geçmektir. Böyle ilerlediğinizde gereksiz parça değişimi azalır, arıza süresi kısalır ve aynı problemin tekrar etme ihtimali düşer.

Belirti bazlı teşhis mantığı

Belirti bazlı teşhis, pnömatik arızalarda en çok zaman kazandıran yaklaşımdır çünkü arızayı parçanın adıyla değil sistemin davranışıyla tarif edersiniz. Yavaşlama, takılma, düzensiz strok, basınç dalgalanması, sürekli hava kaçışı, strok sonu sert vurma gibi belirtiler aslında size hangi kümeye bakmanız gerektiğini söyler. Yavaşlama çoğu zaman debi kaybı veya sürtünme artışı ile ilişkilidir. Debi kaybı filtre tıkanması, hat çapı yetersizliği, dar boğaz oluşturan bağlantı elemanları veya regülasyon hatasıyla oluşabilir. Sürtünme artışı ise keçe aşınması, hizasız montaj, yan yük veya yetersiz kızaklama gibi mekanik etkilerden beslenir. Takılma ve strokun tamamlanmaması daha keskin bir probleme işaret eder ve valf içinde tutukluk, silindir iç kaçak, mekanik sıkışma veya strok sonunda yanlış tamponlama gibi ihtimalleri öne çıkarır. Düzensiz yani bazen var bazen yok görünen arızalar ise çoğunlukla kondens, basınç dalgalanması ve elektriksel temas problemleri gibi değişken koşullarla ilişkilidir. Bu mantıkla teşhiste ilk sorular nettir. Problem her çevrimde aynı noktada mı oluşuyor. Boşta normal olup yükte mi bozuluyor. Egzozdan sürekli hava çıkışı var mı. Basınç değeri çevrim sırasında düşüyor mu. Bu soruların yanıtı, sizi hızlıca hava kalitesi, kaçak, valf kontrol veya mekanik hizalama tarafına yönlendirir ve gereksiz deneme yanılmayı ortadan kaldırır.

Hızlı kontrol listesi

Belirtiyi sınıflandırdıktan sonra ikinci adım hızlı kontrol listesidir. Buradaki amaç, en basit ve en sık görülen sebepleri kısa sürede elemek ve arızayı dar bir alana sıkıştırmaktır. İlk kontrol basınç davranışıdır. Sadece sabit değere bakmak yetmez, çevrim başladığında basınç düşüyor mu veya dalgalanıyor mu görülmelidir. İkinci kontrol hava hazırlama grubudur. Filtre kirli mi, drenaj çalışıyor mu, regülatör ayarı stabil mi, hatta su birikimi var mı kontrol edilir. Üçüncü kontrol hat ve bağlantılardır. Hortumda ezilme, kırılma, kıvrılma, bağlantılarda gevşeklik, hızlı bağlantılarda tam oturmama gibi problemler debiyi düşürür ve kaçak yaratır. Dördüncü kontrol kaçak aramasıdır. Bağlantı noktaları, valf manifold çevresi ve silindir portları dinleme ile, uygun bir kaçak kontrol yöntemiyle doğrulanır. Beşinci kontrol valfin çalıştırma tarafıdır. Bobin enerji alıyor mu, konektör sağlam mı, temas problemi var mı, bobinde anormal ısınma oluşuyor mu kontrol edilir. Altıncı kontrol mekanik hizadır. Silindir rodunun düzgün çalışması, yan yük almaması, kızaklamanın doğru yapılması ve strok sonunda darbeyi artıran bir montaj hatası olup olmadığı incelenir. Bu liste sistematik uygulandığında çoğu arıza, daha derin söküm işlemlerine gerek kalmadan kök nedene yaklaştırır. Ayrıca bakım ekibi içinde ortak bir dil oluşturur ve tekrar eden problemlerde kayıtların işe yarar hale gelmesini sağlar.

Pnömatik aktüatör nasıl çalışır

Basınçlı hava valf üzerinden yönlendirilir, aktüatör iç mekanizması hareket üretir ve egzozla tahliye edilir. Hava kalitesi ve kaçaklar tepki süresini doğrudan etkiler.

Basınç düşümü ve hava kalitesi kaynaklı arızala

Pnömatik sistemlerde en sık görülen arıza kümelerinin başında basınç düşümü ve hava kalitesi problemleri gelir. Bunun nedeni basittir. Pnömatik sistemin yakıtı basınçlı havadır ve hava kalitesi bozulduğunda sistemin tüm bileşenleri aynı anda etkilenir. Basınç düşümü her zaman manometrede net görünmez. Çünkü bazı hatlarda basınç değeri boşta normal görünür, çevrim başladığında ise ani düşüş yaşanır. Bu durum silindirin yavaşlaması, strokun tamamlanmaması, valfin gecikmesi ve çevrim sürelerinin uzaması gibi belirtiler üretir. Basınç düşümünün temel nedenleri genellikle üç grupta toplanır. Birincisi hat üzerinde debi kısıtı oluşturan tıkanmalar ve dar boğazlar. İkincisi kaçaklar. Üçüncüsü kompresör ve regülasyon kaynaklı dalgalanmalar. Hava kalitesi tarafında ise nem, su, partikül ve yanlış yağlama öne çıkar. Bu unsurlar hem valf içindeki hareketli parçalarda tutukluğa yol açar hem de silindir keçelerini hızla yıpratır.

Basınç düşümü ile hava kalitesi problemleri çoğu zaman birbirini besler. Örneğin kondens birikimi filtreyi daha hızlı kirletir. Filtre tıkandıkça debi düşer ve basınç yük altında çöker. Bu sırada operatör basıncı artırarak sistemi yürütmeye çalışır. Basınç artınca kaçaklar büyür, valf ve silindir daha hızlı aşınır ve arıza daha sık hale gelir. Bu döngüyü kırmak için arızayı sadece görünür belirti üzerinden değil, hava hazırlama ve dağıtım altyapısı üzerinden okumak gerekir. FRL grubu doğru konumlandırılmadıysa veya kapasite olarak yetersizse en iyi valf ve silindir bile stabil çalışmaz. Ayrıca hat uzunluğu, boru çapı ve bağlantı elemanlarının seçimi, basınç düşümünü doğrudan belirler. Sahada sık yapılan hata, hat çapını sadece bağlantı uyumuna göre seçmektir. Oysa pnömatik sistemlerde hat çapı, taşınacak debi ve çevrim hızı hedefi ile birlikte değerlendirilmelidir.

Bu arıza grubunda teşhis yaklaşımı, basıncı tek noktadan değil kritik noktalardan okumaktır. Kompresör çıkışı, FRL sonrası, valf girişi ve silindir girişinde basınç davranışını izlemek, kaybın nerede oluştuğunu netleştirir. Basınç düşümü valf girişinde başlıyorsa hat ve hava hazırlama tarafına dönmek gerekir. Basınç valf girişinde stabil ama silindir hareketinde zayıflık varsa valf çıkışı, egzoz kısıtı veya silindir iç kaçak ihtimali güçlenir. Hava kalitesi problemlerinde ise özellikle su yönetimi kilit noktadır. Hat içindeki su, valf spool hareketini anlık kilitleyebilir, sonra kendiliğinden açılabilir. Bu da arızayı düzensiz hale getirir. Partikül birikimi ise valf sızdırmazlığını bozar, iç kaçak artırır ve basıncın verimli kullanılmasını engeller. Yanlış yağlama, bazı sistemlerde keçeleri şişirip sürtünmeyi artırabilir, bazılarında ise yağsız çalışma gerektiren valflerde kirlenmeyi hızlandırabilir. Bu yüzden çözüm, sadece filtre değişimi değil, sistemin hava şartlandırma stratejisinin doğru kurulmasıdır.

Nem su ve kondens problemleri

Pnömatik hatlarda nem ve kondens birikimi, arızaların sessiz ama en yıkıcı kaynaklarından biridir. Kompresör havayı sıkıştırdığında sıcaklık artar ve hava daha fazla nem taşıyabilir. Hava hat boyunca soğudukça bu nem yoğunlaşır ve suya dönüşür. Sonuç olarak hat içinde su cepleri oluşur, FRL haznesinde su artar, valflerin içinde tutukluk başlar ve silindirlerde korozyon hızlanır. Bu tablo ilk başta küçük belirtiler üretir. Silindir bazen gecikir, bazen normal çalışır. Valf bir çevrimde hızlı, diğer çevrimde ağır tepki verir. Egzozdan su buharı benzeri bir sis çıkışı gözlenebilir. Zamanla su, valf içindeki hassas yüzeyleri aşındırır, sızdırmazlık elemanlarını yıpratır ve iç kaçakları artırır. Bu da basınç düşümü ile birleşerek çevrim sürelerini uzatır ve duruşların sıklaşmasına yol açar.

Teşhiste en pratik işaretler, hava hazırlama grubunda su birikimi, hat üzerindeki alçak noktalarda toplanan kondens ve tank drenajından çıkan su miktarıdır. Eğer drenaj düzenli yapılmıyorsa veya otomatik drenaj çalışmıyorsa, su sürekli sistem içinde dolaşır. Çözüm tarafında en kritik adım, suyu sistemden uzaklaştıracak doğru kurguya sahip olmaktır. Hava kurutucu seçimi, hat eğimleri, alçak nokta tahliyeleri, tankın düzenli drenajı ve uygun su tutucu filtre kombinasyonu arızaların tekrarını ciddi biçimde azaltır. Ayrıca kış koşullarında düşük sıcaklık bölgelerinde su, donma riskiyle valf ve hatları tamamen kilitleyebilir. Bu yüzden nem yönetimi sadece konfor değil, sistem sürekliliği için zorunluluktur.

Kir partikül yağ ve yanlış yağlama etkileri

Pnömatik sistemlerde kir ve partikül kirliliği, basınç düşümünün ve valf arızalarının en yaygın nedenlerinden biridir. Kompresör emişinden gelen toz, tank içindeki pas partikülleri, boru hattından kopan çapaklar ve bağlantı elemanlarından taşınan kalıntılar zamanla filtre elemanlarını doldurur. Filtre kirlendikçe debi azalır, yük altında basınç düşer ve sistem sanki güçsüzleşmiş gibi davranır. Bu durum özellikle hızlı çevrimli hatlarda belirginleşir. Silindir hız kaybeder, strok sonunda darbe artar, valf tepkisi gecikir ve proses ritmi bozulur. Partiküller sadece debiyi düşürmez, aynı zamanda valf içinde çizilmelere ve yüzey bozulmasına yol açar. Bu bozulma iç kaçakları artırır ve basıncın verimli kullanılmasını engeller.

Yağ konusu ise iki ucu keskin bir alandır. Bazı pnömatik ekipmanlar yağsız çalışmaya uygun tasarlanmıştır ve sisteme dışarıdan yağ verilmesi kirlenmeyi hızlandırabilir. Bazı sistemlerde ise kontrollü yağlama, sürtünmeyi azaltıp keçe ömrünü uzatabilir. Sorun genelde yanlış yağ seçimi, gereğinden fazla yağlama veya hat boyunca yağın düzensiz taşınmasıyla başlar. Yağ, tozu tutar ve valf içinde yapışkan bir birikim oluşturabilir. Bu birikim spool hareketini ağırlaştırır, valfin gecikmesine ve bazen de takılmasına sebep olur. Teşhiste filtre haznesindeki kirlilik, yağ filmi ve basınç farkı değerleri yol göstericidir. Kalıcı çözüm için filtre kademesi doğru seçilmeli, koalesan filtre ihtiyacı değerlendirilmeli, gerekiyorsa yağ buharı kontrolü yapılmalı ve bakım periyotları disipline edilmelidir. Doğru kurgu ile sistem hem daha stabil çalışır hem de enerji tüketimi düşer.

Kaçaklar ve sızdırmazlık sorunları

Pnömatik sistemlerde kaçak, sadece bir ses ya da küçük bir performans kaybı değildir. Kaçak, sistemin verimini doğrudan düşüren, kompresörü sürekli yük altında tutan ve arıza tekrarını hızlandıran temel bir problemdir. Üstelik kaçaklar çoğu zaman üretim hattını aniden durdurmaz. Bunun yerine çevrim sürelerini uzatır, silindir hızını düşürür, valf tepkisini geciktirir ve sistemin stabilitesini bozar. Bu nedenle kaçakları sadece bakım ekibinin işi gibi görmek yerine, enerji maliyeti ve üretim verimliliği açısından kritik bir konu olarak ele almak gerekir. Kaçakların etkisi özellikle vardiya boyunca artan kompresör çalışma süresi, basınç dalgalanması ve hat üzerindeki lokal basınç düşüşleri ile kendini belli eder.

Kaçakların en tehlikeli yanı, toplamda büyük kayıp yaratmasına rağmen tek tek küçük görünmesidir. Bir bağlantı noktasındaki küçük kaçak, tek başına tolere edilebilir gibi algılanır. Fakat sistemde on, yirmi, otuz farklı noktada benzer kaçaklar varsa, toplam hava tüketimi ciddi ölçüde artar. Bu artış, kompresörün daha sık devreye girmesine, hat içi sıcaklığın yükselmesine ve kondens oluşumunun artmasına bile yol açabilir. Böylece kaçak sorunu, hava kalitesi problemine dönüşür ve arızalar birbirini besleyen bir döngüye girer. Ayrıca kaçaklar, basınç yükseltme refleksini tetikler. Basınç artırıldığında kaçak büyür, sızdırmazlık elemanları daha hızlı aşınır ve sistemin ömrü kısalır. Bu yüzden doğru yaklaşım, basıncı artırarak sorunu bastırmak değil, kaçakları disiplinle azaltmaktır.

Kaçak teşhisinde en pratik yöntem, kaçakları kategoriye ayırmaktır. Birinci kategori bağlantı ve hortum kaynaklı kaçaklardır. İkinci kategori valf, manifold ve sızdırmazlık elemanlarından gelen kaçaklardır. Üçüncü kategori ise silindir iç kaçak gibi gözle görülmeyen fakat performansı bozan kaçaklardır. Bağlantı kaçaklarında çoğu zaman sorun gevşeklik, yanlış montaj, uyumsuz çap, ezilmiş hortum veya yanlış sızdırmazlık uygulamasıdır. Valf ve manifold kaçaklarında ise conta yıpranması, yüzey çizikleri veya iç kirlenme öne çıkar. Silindir iç kaçakta ise keçe aşınması ve yüzey yıpranması, basıncın piston üzerinden kaçmasına neden olur ve silindir yük altında güç kaybeder.

Kaçak bulmada dinleme ve sabun köpüğü testi gibi yöntemler sahada hızlı sonuç verir. Daha sistematik yaklaşımda ise hattı bölerek ilerlemek verimlidir. Ana besleme hattını, hat kollarını ve istasyon beslemelerini ayrı ayrı izole ederek hangi bölümde tüketimin yüksek olduğu anlaşılabilir. Böylece tüm sistemi dolaşmak yerine, kaçak yoğunluğunun yüksek olduğu alana odaklanılır. Kaçakların kalıcı şekilde azaltılması için, montaj standardı oluşturmak önemlidir. Bağlantı elemanlarının doğru seçimi, doğru tork ile sıkılması, hortumların doğru kesilmesi ve hat üzerinde gerilme bindirilmemesi gibi basit kurallar, kaçak oranını dramatik şekilde düşürür. Sonuçta kaçak yönetimi, sadece arıza azaltmaz. Aynı zamanda enerji maliyetini düşürür, sistem stabilitesini artırır ve bakım ekibinin zamanını daha verimli kullanmasını sağlar.

Hortum fitting ve bağlantı noktası kaçakları

Pnömatik sistemlerde en yaygın kaçak noktası hortum ve bağlantı elemanlarının birleştiği yerlerdir. Bunun nedeni bu bölgelerin hem titreşime hem de montaj hatasına en açık noktalar olmasıdır. Hortumun yanlış kesilmesi, ucu çapaksız ve tam dik olmadan kesilmesi, bağlantı içine tam oturmaması kaçak başlatır. Push in bağlantılarda hortumun sonuna kadar itilmemesi veya hortum çapının tolerans dışı seçilmesi de aynı etkiyi yaratır. Dişli bağlantılarda ise sızdırmazlık malzemesinin yanlış uygulanması, fazla sarım, yanlış bant yönü veya gereğinden fazla sıkma yüzeyleri bozarak kaçak oluşturabilir. Ayrıca hortum hattının gergin bırakılması, şaseye sürtünmesi, keskin kıvrım verilmesi ya da hareketli parça üzerinde sürekli çekme yükü altında kalması bağlantı noktasını zamanla gevşetir. İlk gün sorun çıkarmayan bir montaj, birkaç hafta içinde kaçak sesine ve basınç düşümüne dönüşebilir.

Teşhis için pratik yaklaşım, önce gözle kontrol sonra lokal kaçak kontrolüdür. Hortum üzerinde ezilme, çatlak, sertleşme ve renk değişimi varsa hortumun ömrü dolmuş olabilir. Bağlantı noktasında mikro kaçaklar çoğu zaman sabun köpüğü ile net görünür. Sistem çalışırken bağlantı çevresinde kabarcık oluşması, kaçak yönünü de gösterir. Daha sistematik kontrol için hat kolunu izole edip basınç düşüşünü takip etmek, kaçak yoğunluğunu ölçmeyi kolaylaştırır. Kalıcı çözümde temel hedef, bağlantıyı doğru standartla kurmaktır. Hortumu uygun kesici ile düzgün kesmek, çapakları almak, hortumu bağlantıya tam oturtmak, gerekirse hortum destek bileziği kullanmak, dişli bağlantılarda doğru sızdırmazlık yöntemi uygulamak ve bağlantı noktalarını titreşime karşı kelepçe ile desteklemek kaçak oranını ciddi biçimde düşürür. Ayrıca bağlantı elemanının malzemesi ve tipi uygulamaya uygun seçilmelidir. Yüksek titreşimli bölgelerde daha dayanıklı bağlantı tipleri ve daha sağlam hortum tercih edilmelidir.

ATEX Pnömatik Aktüatörler

Patlayıcı ortamlar için uygun yapı, güvenli sürüş ve saha koşullarına dayanıklı gövde. Uygulamanıza göre doğru tip ve konfigürasyonla stabil çalışma hedeflenir.

Valf manifold ve conta kaçakları

Valf ve manifold bölgesi, kaçakların hem dışarıya hem de sistem içine gerçekleşebildiği kritik bir alandır. Dış kaçaklarda genellikle conta yıpranması, bağlantı yüzeyinde çizik, montaj sırasında hatalı sıkma veya yüzeylerin tam oturmaması rol oynar. Manifold sistemlerinde valflerin altındaki sızdırmazlık elemanları zamanla sertleşebilir ve mikro kaçak başlatabilir. Bu kaçak bazen dışarıdan duyulur, bazen de sadece performans düşüşü ile anlaşılır. Çünkü valf iç kaçakları, havanın bir porttan diğerine sızmasına neden olarak silindirin gücünü düşürür, bekleme anında bile hava tüketimini artırır ve basınç stabilitesini bozar. Operatör bunu çoğu zaman silindir zayıfladı veya sistem güçsüz kaldı şeklinde tarif eder.

Teşhis için valf bölgesinde iki farklı yaklaşım gerekir. Dış kaçaklar için sabun köpüğü kontrolü hızlı sonuç verir. Manifold bağlantı çizgilerinde kabarcık oluşması sızdırmazlık problemine işaret eder. İç kaçaklarda ise daha çok davranış analizi gerekir. Silindir komut verilmeden hareket etmeye meyilli ise, iki yön arasında kaçak olabilir. Egzoz hattından sürekli hava çıkışı varsa valf sızdırmazlığı bozulmuş olabilir. Ayrıca valf giriş basıncı stabil iken çıkış tarafında dalgalanma oluşması da iç kaçak şüphesini güçlendirir. Kalıcı çözümde ilk hedef, valf ve manifold yüzeylerinin temiz ve düzgün olmasıdır. Montaj sırasında yüzeylere kir ve partikül girmesi, contayı keserek kaçak başlatabilir. Bu yüzden sök tak işlemlerinde temizlik ve doğru sıkma sırası çok önemlidir. Conta değişimi yapılacaksa uyumlu malzeme seçilmeli ve aşınmış yüzeyler kontrol edilmelidir. Aynı zamanda hava kalitesini yükseltmek, valf içindeki aşınma ve tutukluğu azaltarak kaçak oluşumunu geciktirir. Manifold sistemlerinde düzenli kontrol ve periyodik sızdırmazlık elemanı yenileme, plansız duruşların önüne geçer.

Solenoid valf ve yön kontrol valfi arızaları

Pnömatik sistemlerde kontrolün kalbi yön kontrol valfleridir. Solenoid valfler ve diğer yön kontrol valfleri, basınçlı havayı doğru zamanda doğru hatta yönlendirerek silindir veya aktüatör hareketini yönetir. Bu valflerde yaşanan bir problem, sistemi tamamen durdurabileceği gibi daha sık görülen şekilde performansı düşürerek gizli bir arızaya da dönüşebilir. Örneğin valf gecikmesi, silindirin geç tepki vermesi, çevrim sürelerinin uzaması, ani hız dalgalanmaları veya egzozdan sürekli hava kaçışı gibi belirtiler genellikle valf kaynaklıdır. Ancak valf arızasının nedeni her zaman valfin kendisi değildir. Hava kalitesi bozuksa, kondens ve partikül valfin iç hareketli parçalarında tutukluk oluşturur. Basınç dalgalanıyorsa valfin pilotlama davranışı değişir. Elektriksel besleme zayıfsa solenoid bobin tam çekemez ve valf yarım çalışır. Bu yüzden valf arızalarını teşhis ederken hem pneumatics hem de elektrik tarafını birlikte okumak gerekir.

Valf arızalarını iki ana gruba ayırmak teşhisi kolaylaştırır. Birinci grup elektriksel ve kumanda kaynaklı problemlerdir. Bu grupta bobinin enerji almaması, yanlış voltaj, zayıf kontak, konektörde oksitlenme, kablo kopması, PLC çıkış sorunu veya bobinin aşırı ısınması gibi sebepler yer alır. İkinci grup ise valfin mekanik iç yapısından kaynaklanan problemlerdir. Spool hareketinin ağırlaşması, iç yüzeylerde kirlenme, yağ ve partikül birikimi, conta aşınması, iç kaçak, pilot deliklerinde tıkanma ve egzoz kısıtları bu gruba girer. Bir valf hem elektriksel olarak çalışıyor görünüp hem de mekanik olarak doğru anahtarlama yapmayabilir. Bu durum sahada en çok kafa karıştıran arızalardan biridir. Bobin tık sesi verir, valf enerjileniyor sanılır ama silindir hareketi gecikir veya hiç oluşmaz. Bu tablo genelde zayıf pilotlama, spool tutukluğu veya valf iç kaçak ile ilgilidir.

Valf arızalarında hızlı teşhis için önce belirtiyi netleştirmek gerekir. Silindir hiç hareket etmiyorsa, valf enerjilenmesi ve pilotlama ilk kontrol olur. Silindir hareket ediyor ama güçsüz kalıyorsa, valfin iç kaçak ihtimali artar. Silindir hareket ediyor fakat çevrim süresi uzadıysa, egzoz kısıtları, kirlenme ve debi ayarı kontrol edilir. Valf bölgesinden sürekli hava sesi geliyorsa, valfin sızdırmazlığı veya egzoz portunda bir problem düşünülebilir. Kalıcı çözüm tarafında ise iki ana hedef vardır. Birincisi valfi arızaya iten koşulları düzeltmek. Hava kalitesini iyileştirmek, su yönetimini sağlamak, uygun filtrasyon kullanmak, doğru yağlama yaklaşımını belirlemek. İkincisi valfin doğru seçimi ve doğru montajıdır. Yanlış valf tipi, yetersiz debi kapasitesi veya uygun olmayan port bağlantısı, sistemin sürekli sınırda çalışmasına sebep olur ve arızayı hızlandırır. Ayrıca valf ve manifold üzerinde montaj yüzeylerinin temizliği, sızdırmazlık elemanlarının doğru oturması ve bağlantıların titreşime karşı güvenli hale getirilmesi, uzun vadede stabiliteyi artırır.

Selenoid Valf Çeşitleri ve Doğru Seçim Rehberi

2/2, 3/2, 5/2, 5/3 valf tipleri, normalde açık kapalı seçenekleri, bobin voltajı ve debi kapasitesi gibi kritik kriterleri tek bakışta anlaman için hazırlanmış rehber.

Solenoid bobin pilot ve elektriksel problemler

Solenoid valf arızalarında ilk bakılması gereken alan, valfin gerçekten doğru şekilde enerjilenip enerjilenmediğidir. Çünkü bobin enerji almadığında veya zayıf enerji aldığında valf ya hiç anahtarlamaz ya da yarım anahtarlayıp silindire yetersiz hava gönderir. Bu durum sahada genelde silindir hareket etmiyor, gecikiyor veya çevrim uzadı şeklinde görülür. Teşhis için önce en basit kontrol yapılır. Bobin üzerindeki gösterge ışığı veya valf tık sesi tek başına yeterli kanıt değildir. Asıl önemli olan, bobine gelen gerilimin stabil olması ve bağlantıların sağlam olmasıdır. Klemens ve konektör gevşekliği, oksitlenme, kablo kırığı, yanlış polarite veya PLC çıkışındaki zayıflık, bobinin tam çekmesini engeller. Bobin tam çekmeyince spool tam konum değiştirmez ve sistem yarı çalışır.

Bir diğer kritik başlık pilotlamadır. Birçok yön kontrol valfi, ana spool hareketi için pilot hava kullanır. Pilot hava hattında basınç düşüklüğü varsa, valf enerjilense bile spool kararsız kalabilir. Bu durumda valf bazen çalışır bazen çalışmaz, özellikle hızlandıkça sorun büyür. Pilot hattındaki kısıtlar, tıkanmış pilot delikleri veya yanlış bağlantı, valfi düzensiz hale getirir. Sahada hızlı test olarak valfin manuel kumanda bölümü varsa, manuel çalıştırmada davranışın değişip değişmediğine bakılır. Manuelde düzgün, elektrikte sorun varsa elektrik tarafı güçlenir. Hem manuel hem elektrik kötü ise pilot ve kirlenme ihtimali artar.

Kalıcı çözüm için iki hedef vardır. Birincisi beslemeyi sağlamlaştırmak. Doğru voltaj, doğru bobin tipi, sağlam konektör, titreşime dayanıklı kablolama ve temiz kontak yüzeyleri. İkincisi pilot hattını stabil tutmak. Pilot basıncını doğru aralıkta tutmak, pilot filtresi ve hat temizliğini sağlamak, valf seçimini uygulamaya uygun yapmak. Özellikle hızlı çevrimli sistemlerde zayıf besleme ve pilot dalgalanması, valf arızası gibi görünen ama aslında altyapı kaynaklı problemlerin başında gelir.

Spool tutukluğu iç kaçak ve kirlenme

Solenoid valf enerjileniyor görünüp sistem hâlâ zayıf çalışıyorsa, ikinci büyük grup valfin iç mekanik davranışıdır. Spool tutukluğu, iç kaçak ve kirlenme pnömatik sistemlerde sık görülür çünkü valf içinde çok hassas geçiş yüzeyleri bulunur. Hava içinde taşınan partikül, kondens ve yağ birikimi zamanla spool hareketini ağırlaştırır. Valf gecikmeli açar, geç kapatır veya arada takılı kalır. Bu durum silindirde düzensiz hız, strokun bazen tamamlanmaması ve çevrim sürelerinin dalgalanması şeklinde yansır. Daha da önemlisi, valf iç kaçak yaptığında sistem komut yokken bile hava tüketebilir. Egzoz portundan sürekli ince bir hava sesi duyulması, iç kaçak ihtimalini yükseltir. İç kaçak, basıncın verimli kullanılmasını engeller ve silindirin kuvvetini düşürür.

Kirlenme ve tutukluk teşhisinde ipucu, arızanın zamanla artmasıdır. Yeni başlayan bir sistemde nadiren görülür, ancak filtre bakımı geciktikçe ve kondens yönetimi zayıf kaldıkça daha sık hale gelir. Hızlı test olarak valfin egzoz portları kontrol edilir. Egzoz susturucusu tıkalıysa valf hızlı boşaltamaz ve tepki süresi uzar. Susturucu kirlenmesi, valf arızası sanılan birçok gecikmenin gerçek sebebidir. Bir diğer kontrol, valf giriş basıncı stabil iken çıkış davranışının dalgalanmasıdır. Bu, spool sızdırmazlığının bozulduğunu veya iç yüzeylerin aşındığını düşündürür. Eğer valf sökülüp kontrol edilecekse, temizlik ve doğru montaj çok önemlidir. Çünkü valf içine giren küçük bir kir bile sorunu büyütür.

Kalıcı çözüm için hava kalitesini iyileştirmek şarttır. Filtrasyon kademesi doğru seçilmeli, su yönetimi yapılmalı, egzoz portları ve susturucular periyodik kontrol edilmelidir. Ayrıca valf seçiminde debi kapasitesi yetersiz kalıyorsa valf sürekli sınırda çalışır ve aşınma hızlanır. Doğru boyutlandırma, valfin ömrünü uzatır ve iç kaçak riskini azaltır.

Pnömatik silindir ve aktüatör kaynaklı arızalar

Pnömatik sistemlerde arıza sahada çoğu zaman silindir üzerinde fark edilir. Çünkü hareketi yapan parça silindirdir ve en görünür belirti burada oluşur. Ancak silindir arızalarını doğru anlamak için önce şu ayrımı yapmak gerekir. Silindir gerçekten arızalı olabilir, ya da silindir doğru çalışıyordur fakat valf, hava kalitesi, kaçak veya montaj koşulları silindiri zorlayarak arıza varmış gibi bir tablo üretir. Bu nedenle silindir ve aktüatör kaynaklı arızalarda teşhis, sadece silindiri sökmek değil, silindirin çalıştığı koşulları da okumak anlamına gelir. Silindirlerde en sık karşılaşılan belirtiler hız düşüşü, düzensiz hareket, strokun tamamlanmaması, strok sonunda sert vurma, yük altında kuvvet kaybı ve bekleme anında konum kaçırmadır. Bu belirtilerin çoğu, keçe aşınması, iç kaçak, hizasız montaj ve yan yük gibi temel sorunlara bağlanır.

Silindir arızalarında hava tüketimi de önemli bir ipucudur. Keçeler aşındığında iç kaçak artar ve sistem daha fazla hava tüketmeye başlar. Operatör bunu bazen kompresör daha sık devreye giriyor şeklinde fark eder. Silindir kuvvet kaybettiğinde ilk refleks basıncı artırmak olabilir, fakat bu yaklaşım keçeleri daha hızlı yıpratır ve arızayı büyütür. Doğru yaklaşım, silindirin yük şartlarını ve montaj geometrisini kontrol etmektir. Eğer silindir yan yük alıyorsa, rod üzerinde eğilme riski artar, keçeler tek tarafa daha fazla baskı görür ve sürtünme yükselir. Bu da hem hız düşüşü hem de düzensiz hareket üretir. Özellikle yüksek stroklu veya hızlı çevrimli uygulamalarda kızaklama yapılmadan doğrudan silindirle yük taşımaya çalışmak, silindir ömrünü ciddi şekilde kısaltır. Silindir, yük taşıyan bir yapı elemanı değil, hareket üreten bir aktüatördür. Yük taşıma işi kızaklar ve uygun mekanik kılavuzlarla çözüldüğünde silindir daha stabil çalışır.

Pnömatik sistemlerde arıza sahada çoğu zaman silindir üzerinde fark edilir. Çünkü hareketi yapan parça silindirdir ve en görünür belirti burada oluşur. Ancak silindir arızalarını doğru anlamak için önce şu ayrımı yapmak gerekir. Silindir gerçekten arızalı olabilir, ya da silindir doğru çalışıyordur fakat valf, hava kalitesi, kaçak veya montaj koşulları silindiri zorlayarak arıza varmış gibi bir tablo üretir. Bu nedenle silindir ve aktüatör kaynaklı arızalarda teşhis, sadece silindiri sökmek değil, silindirin çalıştığı koşulları da okumak anlamına gelir. Silindirlerde en sık karşılaşılan belirtiler hız düşüşü, düzensiz hareket, strokun tamamlanmaması, strok sonunda sert vurma, yük altında kuvvet kaybı ve bekleme anında konum kaçırmadır. Bu belirtilerin çoğu, keçe aşınması, iç kaçak, hizasız montaj ve yan yük gibi temel sorunlara bağlanır.

Silindir arızalarında hava tüketimi de önemli bir ipucudur. Keçeler aşındığında iç kaçak artar ve sistem daha fazla hava tüketmeye başlar. Operatör bunu bazen kompresör daha sık devreye giriyor şeklinde fark eder. Silindir kuvvet kaybettiğinde ilk refleks basıncı artırmak olabilir, fakat bu yaklaşım keçeleri daha hızlı yıpratır ve arızayı büyütür. Doğru yaklaşım, silindirin yük şartlarını ve montaj geometrisini kontrol etmektir. Eğer silindir yan yük alıyorsa, rod üzerinde eğilme riski artar, keçeler tek tarafa daha fazla baskı görür ve sürtünme yükselir. Bu da hem hız düşüşü hem de düzensiz hareket üretir. Özellikle yüksek stroklu veya hızlı çevrimli uygulamalarda kızaklama yapılmadan doğrudan silindirle yük taşımaya çalışmak, silindir ömrünü ciddi şekilde kısaltır. Silindir, yük taşıyan bir yapı elemanı değil, hareket üreten bir aktüatördür. Yük taşıma işi kızaklar ve uygun mekanik kılavuzlarla çözüldüğünde silindir daha stabil çalışır.

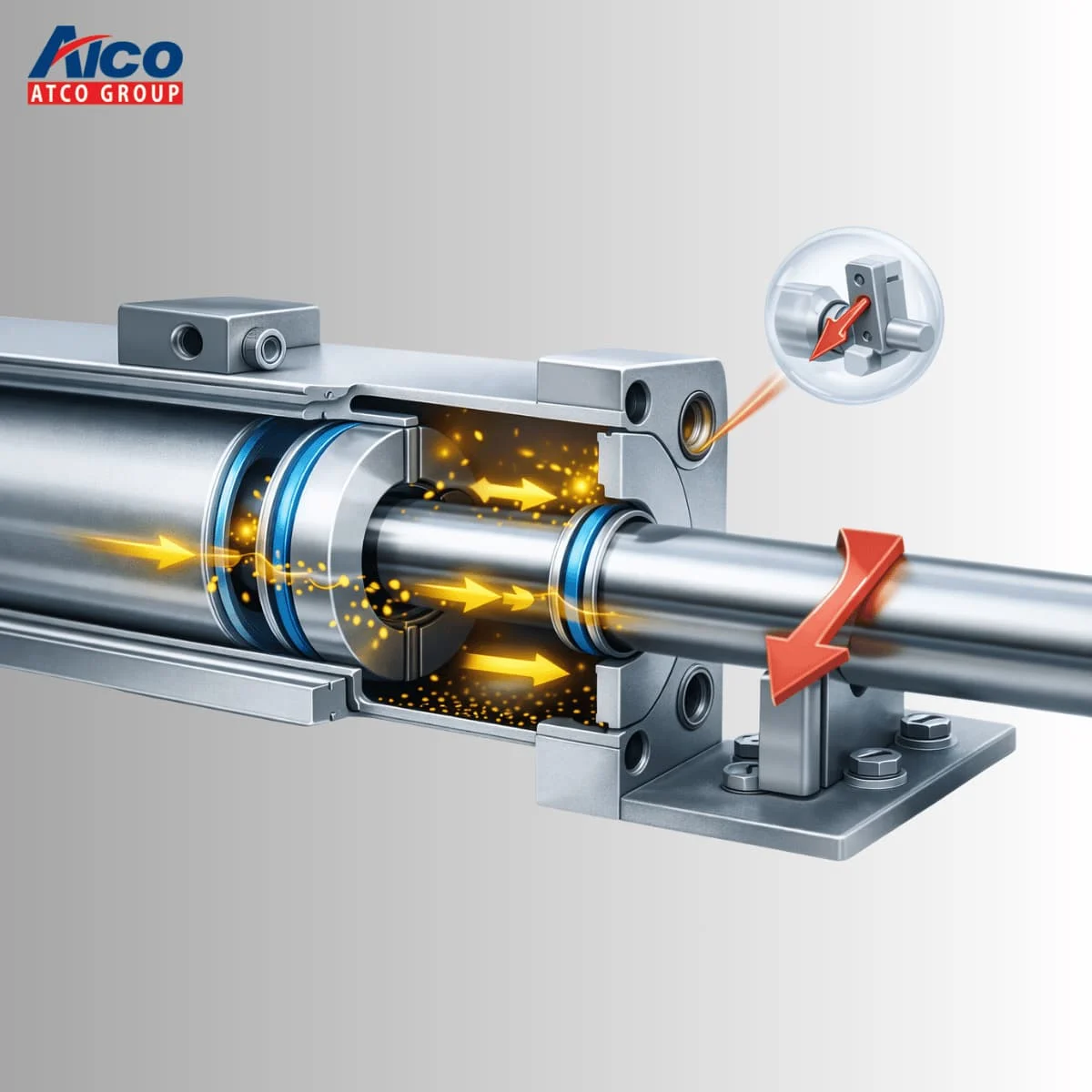

Pnömatik Aktüatör Çalışma Prensibi

Basınçlı hava yönlendirilir, mekanizma hareket üretir ve egzozla tahliye edilir. Akışı hızlı kavramak için kısa, net ve uygulamaya dönük özet içerik.

Keçe aşınması iç kaçak ve kuvvet kaybı

Pnömatik silindirlerde performans düşüşünün en yaygın nedeni keçe aşınmasıdır. Keçeler piston tarafında ve rod tarafında sızdırmazlığı sağlamak için çalışır. Zamanla sürtünme, kirlenme ve hatalı çalışma koşulları nedeniyle bu keçeler yıpranır ve iç kaçak başlar. İç kaçak, basıncın pistonun bir tarafından diğer tarafına sızması anlamına gelir. Sonuç olarak silindir, teorik basınç değerinde çalışıyor görünse bile yük altında kuvvet üretemez. Operatör bunu genelde silindir güçsüz kaldı, yükü itemiyor ya da konumu tutmuyor şeklinde tarif eder. İç kaçak arttıkça sistem daha fazla hava tüketir ve kompresör daha sık devreye girer. Bu da hem enerji maliyetini artırır hem de basınç stabilitesini bozar. Basınç stabilitesi bozulduğunda diğer istasyonlar da etkilenir ve arıza sadece bir silindir sorunu olmaktan çıkar.

Keçe aşınmasının kök nedenleri genellikle hava kalitesi, yanlış yağlama ve mekanik zorlanma ile ilgilidir. Hava içinde taşınan partikül, keçe yüzeyini zımpara gibi aşındırır. Kondens, korozyon ve yüzey bozulmasına yol açar. Yanlış yağlama, bazı keçe malzemelerinde şişme veya sertleşme yaratabilir. Mekanik zorlanma ise özellikle yan yük ve hizasız montajla ortaya çıkar. Silindir roduna yan yük bindiğinde, rod keçesi tek taraftan aşırı baskı görür ve hızlı aşınır. Ayrıca strok sonunda darbe çok yüksekse, piston keçesi de darbeli yük altında yıpranır. Bu sebeple keçe aşınmasını sadece silindir içi bir sorun gibi görmek yerine, çalışma koşullarının sonucu olarak okumak gerekir.

Teşhis için sahada uygulanabilir birkaç pratik kontrol vardır. Silindir yük altında zorlanıyorsa ve basınç yükseltildiğinde kısa süreli iyileşip sonra tekrar güç kaybı oluyorsa iç kaçak şüphesi artar. Silindir dururken konum kaçırıyorsa ve valf komut vermediği halde yavaşça hareket ediyorsa iç kaçak veya valf iç kaçak ihtimali birlikte değerlendirilmelidir. En doğru yaklaşım, silindirin iki tarafındaki basınç davranışını ve egzozdan hava çıkışını gözlemlemektir. Eğer silindir bir taraftan basınç alırken diğer tarafta anormal hava tahliyesi oluyorsa iç kaçak olasıdır. Kalıcı çözüm için keçe değişimi yapılabilir ancak bu işlem tek başına yeterli olmayabilir. Hava kalitesini iyileştirmek, filtre kademesini doğru seçmek, kondens yönetimini güçlendirmek, doğru yağlama yaklaşımını belirlemek ve montaj hizasını düzeltmek gerekir. Aksi halde yeni keçeler de kısa sürede aynı koşullar altında yeniden aşınacaktır.

Hizalama yan yük ve montaj hataları

Pnömatik silindir arızalarının önemli bir kısmı, silindirin içinden değil montajından kaynaklanır. Silindir doğrusal hareket üretmek için tasarlanmıştır. Yükü taşımak veya kılavuzlamak silindirin görevi değildir. Eğer mekanizma üzerinde kızaklama yoksa veya bağlantı noktaları yanlış konumlandırılmışsa, silindir roduna yan yük biner. Yan yük, rodun yataklama yüzeyinde sürtünmeyi artırır, rod keçesini tek taraftan zorlar ve silindirin hareketini düzensiz hale getirir. Bu düzensizlik bazen yavaşlama gibi görünür, bazen takılma ve strokun tamamlanmaması olarak ortaya çıkar. Ayrıca rod üzerinde mikroskobik eğilme ve yüzey çizikleri oluşabilir. Bu çizikler keçe aşınmasını hızlandırır ve iç kaçak riskini artırır. Sonuç olarak arıza kendini keçe aşınması gibi gösterse bile kök neden montaj hatasıdır.

Hizasız montajın bir diğer etkisi strok sonunda darbenin artmasıdır. Silindir doğru eksende çalışmadığında piston, stroğun sonuna düzgün oturmaz ve darbe şiddetlenir. Bu darbe hem mekanik yapıyı zorlar hem de piston keçesini yıpratır. Ayrıca bağlantı elemanları gevşer, pimler aşınır ve sistemde boşluk oluşur. Boşluk arttıkça silindir daha fazla yan yük alır ve döngü hızlanır. Bu nedenle montaj aşamasında doğru bağlantı tipini seçmek, doğru eksen hizasını sağlamak ve yük taşıma için kılavuz kullanmak kritik önem taşır. Özellikle uzun strok ve yüksek hız uygulamalarında kızaklı silindir veya harici kılavuz sistemi neredeyse zorunludur.

Teşhis için silindir rodunun yüzeyinde tek taraflı aşınma izi, bağlantı noktalarında boşluk, pimlerde aşınma ve mekanik yapıda eğrilik aranır. Silindir sökülmeden bile, hareket sırasında rodun gözlemlenmesi yan yük ipuçları verebilir. Kalıcı çözüm için montaj geometrisi yeniden düzenlenmeli, yük kılavuzlanmalı ve silindir sadece itme çekme kuvveti üretmek için kullanılmalıdır. Ayrıca strok sonu darbesini azaltmak için uygun tamponlama ve hız ayarı yapılmalıdır. Bu yaklaşım, silindir arızalarını dramatik biçimde azaltır ve sistemin ömrünü uzatır.

Arıza tekrarını azaltan bakım ve iyileştirme stratejileri

Pnömatik sistemlerde arızayı gidermek tek başına başarı değildir. Asıl başarı, aynı arızanın tekrar etmesini engellemektir. Çünkü pnömatik arızalar genellikle tek seferlik bir olay değil, sistemin zayıf noktalarının tekrar tekrar kendini göstermesidir. Bu yüzden bakım yaklaşımı reaktif olmaktan çıkıp önleyici ve iyileştirici hale geldiğinde, duruşlar azalır, hava tüketimi düşer, komponent ömrü uzar ve üretim hattı daha stabil çalışır. Arıza tekrarını azaltmanın ilk adımı, arızayı sadece sonuç olarak değil neden olarak kayıt altına almaktır. Valf değişti notu, uzun vadede hiçbir şey söylemez. Valf gecikti, sebep kondens birikimi, aksiyon drenaj ve kurutucu kontrolü gibi bir kayıt ise bir sonraki arızayı engeller.

Bakım tarafında en kritik iki alan hava kalitesi ve kaçak yönetimidir. Çünkü hava kalitesi bozulduğunda valf, silindir, aktüatör, sensör ve hatta bağlantı elemanları aynı anda etkilenir. Kaçaklar arttığında ise kompresör yükü yükselir, basınç dalgalanır ve sistemin genel davranışı bozulur. Bu iki alan kontrol altına alındığında, birçok arızanın kendiliğinden ortadan kalktığı görülür. Üçüncü kritik alan doğru boyutlandırma ve doğru komponent seçimidir. Yetersiz debili bir valf, sınırda çalışan bir silindir, yanlış tipte filtre veya kapasitesi düşük bir FRL grubu, sistemi sürekli zorlar ve arıza riskini artırır. Dördüncü alan ise montaj standardıdır. Hortumların kesimi, bağlantıların sıkılması, hat güzergahı, titreşim kontrolü, mekanik hizalama ve kızaklama uygulamaları standartlaştırıldığında, hem kaçaklar hem de mekanik aşınma ciddi biçimde düşer.

İyileştirme stratejilerinin pratik bir yolu, sistemi kritik noktalara göre izlenebilir hale getirmektir. Basınç göstergeleri ve debi takip noktaları doğru yere konulduğunda, basınç düşümü ve tıkanma daha arızaya dönüşmeden yakalanır. FRL sonrası basınç izleniyorsa filtre tıkanması erken fark edilir. Kritik istasyon girişinde basınç izleniyorsa kaçak artışı veya hat dar boğazı anlaşılır. Bazı hatlarda basit bir çevrim süresi takibi bile çok güçlü bir erken uyarıdır. Çevrim süresi uzuyorsa genellikle debi, basınç veya sürtünme tarafında bir bozulma başlamıştır. Bu yaklaşım, plansız duruş yerine planlı bakım yapmanızı sağlar.

Önleyici bakım planı ve kontrol periyotları

Önleyici bakım, pnömatik sistemlerde arıza tekrarını azaltmanın en etkili yoludur çünkü arızayı oluşmadan yakalamayı hedefler. Buradaki kritik nokta, bakımın rastgele değil planlı ve ölçülebilir olmasıdır. Filtreyi sadece arıza çıktığında değiştirmek yerine, basınç farkına veya çalışma saatine göre değiştirmek daha doğru sonuç verir. Aynı şekilde drenajı ihmal etmek, suyun tüm hatta taşınmasına ve valf ile silindirlerde tutukluk oluşmasına yol açar. Bu yüzden önleyici bakım planı, en az dört ana kontrol başlığı içermelidir. Hava kalitesi, kaçaklar, valf ve aktüatör davranışı, montaj ve mekanik kondisyon.

Hava kalitesi kontrollerinde filtre elemanının durumu, FRL haznesindeki su miktarı, drenajın çalışması ve gerekiyorsa kurutucunun performansı izlenir. Özellikle yoğun çalışan hatlarda günlük göz kontrol, haftalık detaylı kontrol ve aylık periyodik bakım ayrımı yapılması sahada işe yarar. Kaçak kontrollerinde ise bağlantı noktaları, manifold çevresi ve silindir portları düzenli olarak taranır. Kaçak taramasını sadece sesle yapmak yeterli değildir çünkü mikro kaçaklar zamanla büyür. Uygun kaçak tespit yöntemiyle belirli bölgeleri rutin olarak kontrol etmek, toplam hava tüketimini düşürür. Valf ve aktüatör tarafında ise çevrim süreleri, gecikmeler ve düzensiz hareketler kayıt altına alınmalıdır. Bir valf daha arızalanmadan önce çoğu zaman küçük gecikmelerle sinyal verir. Aynı şekilde silindirler, keçe aşınması başlamadan önce yük altında daha fazla hava tüketmeye başlar veya hızları tutarsızlaşır.

Periyotların doğru belirlenmesi için en iyi yaklaşım, sistemin çalışma yoğunluğunu temel almaktır. Ağır çalışan bir hat ile düşük yoğunluklu bir hattın bakım periyodu aynı olmamalıdır. Ayrıca proses kritikliği yüksek istasyonlar için daha sık kontrol planı yapılmalıdır. Önleyici bakımın en büyük faydası, plansız duruşların yerine planlı duruşlar koymasıdır. Bu da üretim planlamasını kolaylaştırır ve bakım ekibinin stresini azaltır. Sonuçta pnömatik sistemlerde bakım bir maliyet değil, süreklilik ve verimlilik yatırımıdır.

Standartlaştırma kök neden analizi ve sürekli iyileştirme

Pnömatik arızaların tekrar etmesinin en büyük nedeni, her arızada farklı bir çözüm denenmesi ve kök nedenin kayda geçmemesidir. Standartlaştırma burada devreye girer. Aynı tip hatlar için aynı komponent standardı, aynı hortum ve fitting standardı, aynı montaj kuralı ve aynı teşhis sırası kullanıldığında arızalar daha hızlı çözülür ve tekrar oranı düşer. Örneğin aynı işletmede farklı istasyonlarda farklı valf markaları, farklı bağlantı elemanları ve farklı hortum tipleri kullanılıyorsa, bakım stok yönetimi zorlaşır ve yanlış parça kullanımı riski artar. Standart yaklaşım, hem stok yönetimini kolaylaştırır hem de eğitim yükünü azaltır.

Kök neden analizi ise arıza tekrarını azaltmanın stratejik tarafıdır. Arıza olduğunda sadece arızalı parçayı değiştirmek yerine, neden bu parça arızalandı sorusuna cevap aranmalıdır. Valf kirleniyorsa hava kalitesi neden zayıf. Silindir keçesi aşınıyorsa yan yük neden var. Kaçak artıyorsa bağlantı standardı neden bozuluyor. Bu sorulara verilen cevaplar, iyileştirme aksiyonlarını doğurur. İyileştirme aksiyonları da bir sonraki arızayı azaltır. Sürekli iyileştirme kültüründe küçük adımlar bile büyük fark yaratır. Örneğin bir hatta doğru eğim verilmesi ve alçak nokta drenajı eklenmesi, hem su problemini hem de valf tutukluğunu azaltabilir. Bir bağlantı noktasına titreşim destek kelepçesi eklemek, mikro kaçakları düşürebilir. Bir valf susturucusunu periyodik kontrol listesine almak, gecikme problemlerini azaltabilir.

Bu süreçte kayıt tutma çok önemlidir. Arıza kayıtları, sadece tarih ve parça adı değil, belirti, neden, test, çözüm ve sonuç içermelidir. Böyle bir kayıt sistemi zamanla işletmenin kendi pnömatik bilgi bankasını oluşturur. Yeni bir arıza çıktığında daha önce benzer bir vakada ne yapıldığı görülür ve çözüm süresi kısalır. Ayrıca sürekli iyileştirme, sadece bakım ekibinin değil tüm ekibin katılımıyla güçlenir. Operatörlerin belirtileri doğru raporlaması, üretim planlamanın bakım için doğru zaman ayırması ve yönetimin enerji verimliliğini hedeflemesi, pnömatik sistemleri uzun vadede çok daha stabil hale getirir.

Saha örnekleri ile hızlı teşhis senaryoları

Pnömatik arızaları teorik olarak bilmek önemlidir ama sahada asıl fark yaratan şey, belirtiyi görür görmez doğru senaryoya bağlayabilmektir. Çünkü çoğu işletmede zaman kısıtlıdır, üretim baskısı yüksektir ve hızlı karar vermek gerekir. Bu bölümde tipik pnömatik arıza senaryolarını, kısa teşhis akışı ve pratik çözüm mantığıyla ele alacağız. Amaç, arıza yaşandığında rastgele müdahale etmek yerine, önce olasılıkları daraltmak ve hedefli test ile sonuca gitmektir. Bu senaryolar aynı zamanda ekip içinde ortak bir teşhis dili oluşturur. Bir operatör yavaşlıyor dediğinde bunun hangi ölçümlerle doğrulanacağı, bakım ekibinin hangi sırayla ilerleyeceği netleşir.

Saha senaryolarında dikkat edilmesi gereken bir diğer nokta, belirtilerin birbirini taklit edebilmesidir. Örneğin silindir güçsüz kaldı belirtisi hem basınç düşümünden hem de silindir iç kaçaktan kaynaklanabilir. Valf gecikmesi hem bobin beslemesinden hem de egzoz susturucusunun tıkanmasından doğabilir. Bu yüzden senaryoları okurken, her senaryonun içinde yer alan küçük ayırt edici ipuçlarını yakalamaya çalışmak gerekir. Basınç göstergesi çevrim sırasında düşüyorsa hava ve debi tarafına ağırlık verilir. Basınç stabil ama performans düşüyorsa iç kaçak ve mekanik zorlanma ihtimali artar. Arıza aralıklıysa kondens ve temas problemi öne çıkar. Sürekli ve tekrarlıysa montaj, boyutlandırma veya kronik kaçak olasılığı güçlenir.

Senaryo silindir yavaşladı çevrim süresi uzadı

Sahada en sık duyulan şikayetlerden biri silindir yavaşladı ve çevrim uzadı cümlesidir. Bu senaryoda en kritik ayrım şudur. Yavaşlama sürekli mi yoksa aralıklı mı. Sürekli yavaşlama çoğu zaman debi kısıtı, filtre tıkanması, hat çapı yetersizliği ya da regülatörün yük altında basıncı tutamaması ile ilgilidir. Aralıklı yavaşlama ise kondens, basınç dalgalanması veya bağlantılarda geçici kaçak gibi değişken nedenlere işaret eder. Hızlı teşhis için önce basıncı tek noktadan değil valf girişinde ve silindir girişinde gözlemlemek gerekir. Basınç çevrim başladığında düşüyorsa hava hazırlama grubunu ve hat dar boğazlarını kontrol etmek en doğru adımdır. Basınç stabil kalıyor ama hız yine düşüyorsa, egzoz kısıtı, susturucu tıkanması, silindir sürtünmesi veya iç kaçak ihtimali yükselir. Bu noktada küçük bir test çok net sonuç verir. Hız ayar elemanı ve egzoz susturucusu kısa süreli kontrol edilir, sonra silindir yük altında gözlemlenir. Eğer susturucu söküldüğünde ya da kısıt azaltıldığında hız normale dönüyorsa sorun egzoz hattında veya debi yönetimindedir.

Çözüm tarafında kalıcı yaklaşım, sadece hız ayarını açmak değildir. Çünkü ayarı açmak, gerçek sorunu maskeleyebilir ve basınç tüketimini artırabilir. Doğru çözüm, filtre elemanını ve su tahliyesini kontrol etmek, hat çapını ve bağlantı tiplerini debiye uygun hale getirmek, regülatörün kapasite olarak yeterli olup olmadığını değerlendirmek ve egzoz susturucusunu bakım planına dahil etmektir. Eğer silindir sürtünmesi artmışsa, hizalama ve yan yük kontrolü yapılmadan keçe değişimi tek başına uzun ömür sağlamaz. Bu senaryoda hedef, yavaşlamayı oluşturan ilk bozulma halkasını bulmak ve zinciri oradan kırmaktır.

Senaryo valf tık sesi var ama silindir hareket etmiyor

Bu senaryo sahada en çok zaman kaybettiren vakalardan biridir. Çünkü valften tık sesi gelmesi ve bobin ışığının yanması, herkesin valf çalışıyor varsayımına geçmesine neden olur. Oysa bobin tık sesi tek başına valfin doğru anahtarladığını kanıtlamaz. İlk olasılık elektriksel beslemenin yetersiz olmasıdır. Bobin nominal voltajı görüyor gibi olsa bile yük altında düşüş yaşanabilir veya temas direnci nedeniyle bobin gücü azalabilir. Bu durumda spool tam çekmez ve valf yarım konumda kalır. İkinci olasılık pilot hava tarafıdır. Pilot hava hattı zayıfsa, valf enerjilense bile spool kararsız kalır ve silindire yeterli hava akışı oluşmaz. Üçüncü olasılık valf iç tutukluğu ve kirlenmedir. Kondens ve partikül spool hareketini ağırlaştırır, valf bazen açar bazen açmaz.

Hızlı teşhis akışı nettir. Önce bobin beslemesi ölçülür ve bağlantı noktaları kontrol edilir. Ardından valfin manuel kumanda özelliği varsa manuel çalıştırma denenir. Manuelde çalışıp elektrikte çalışmıyorsa elektrik beslemesi veya bobin problemi güçlenir. Manuelde de çalışmıyorsa pilot hava ve valf iç kirlenme ihtimali artar. Bu aşamada egzoz portu ve susturucu da gözden geçirilir. Susturucu tamamen tıkalıysa valf boşaltma yapamaz ve silindir hareketi kilitlenmiş gibi davranabilir. Son adımda ise silindir portlarına basınç geliyor mu kontrol edilir. Valf girişinde basınç var ama çıkışta yoksa valf içinde anahtarlama gerçekleşmiyor demektir.

Kalıcı çözüm, sadece bobin değiştirmek değildir. Besleme hatlarının titreşime dayanıklı hale getirilmesi, konektör standardının iyileştirilmesi, pilot hava hattının stabil tutulması, filtrasyon ve kondens yönetiminin güçlendirilmesi gerekir. Ayrıca seçilen valfin debi kapasitesi ve çalışma tipinin uygulamaya uygun olması da önemlidir. Sınırda çalışan valfler daha hızlı kirlenir ve daha sık tutukluk yapar.

Sıkça Sorulan Sorular(SSS)

Pnömatik sistem arızası olduğunu nasıl anlarsınız

Belirtiler genelde çevrim süresinin uzaması, silindir hızının düşmesi, düzensiz hareket, valf gecikmesi, strokun tamamlanmaması, egzozdan sürekli hava sesi ve kompresörün normalden sık devreye girmesi şeklinde ortaya çıkar. Bu işaretler aynı anda görülüyorsa hava kalitesi, kaçak ve basınç düşümü birlikte değerlendirilmelidir.

Basınç manometrede normal görünüyor ama silindir neden güçsüz kalır

Manometre çoğu zaman boşta değeri gösterir. Çevrim başladığında debi yetersizliği, filtre tıkanması, dar boğaz veya iç kaçak nedeniyle yük altında basınç düşer ve silindir kuvvet üretemez. Ayrıca silindir iç kaçak varsa basınç var gibi görünür ama piston üzerinden sızma olduğu için net kuvvet kaybı yaşanır.

Pnömatik hatlarda su ve nem neden bu kadar sorun çıkarır

Kompresör sonrası hava soğudukça içindeki nem yoğunlaşır ve kondense dönüşür. Su, valf iç yüzeylerinde tutukluk ve korozyon oluşturur, silindir keçelerini hızla yıpratır ve arızaları düzensiz hale getirir. Düzenli drenaj, uygun su tutucu filtre ve doğru kurutucu seçimi ile bu risk ciddi biçimde azaltılır.

Solenoid valf tık sesi veriyor ama silindir çalışmıyorsa sebep ne olabilir

Bobin enerji alıyor olsa bile voltaj düşümü, zayıf kontak veya yanlış bobin seçimi spoolun tam çekmesini engelleyebilir. Pilot hava basıncı yetersizse valf kararsız çalışır. Ayrıca valf iç kirlenme, spool tutukluğu veya egzoz susturucu tıkanması da aynı tabloyu oluşturabilir.

Pnömatik kaçaklar sadece hava kaybı mıdır yoksa arızaya da yol açar mı

Kaçaklar kompresör yükünü artırır, basınç dalgalanmasına yol açar ve sistemin genel stabilitesini bozar. Kaçak büyüdükçe operatör basıncı artırma eğilimine girer, bu da sızdırmazlık elemanlarını daha hızlı yıpratır. Sonuç olarak kaçaklar hem enerji kaybıdır hem de arıza tekrarını hızlandıran bir etkendir.

Silindir strok sonunda sert vuruyorsa ne yapılmalı

Önce hız ayarı ve varsa yastıklama tamponlaması kontrol edilmelidir. Egzoz susturucusu tıkalıysa boşaltma yavaşlar ve darbe artabilir. Montaj hizası bozuksa rod yan yük alır ve piston strok sonunda sert oturur. Kalıcı çözüm, hizalama ve kılavuzlama ile birlikte doğru hız ve yastıklama ayarıdır.

Silindir iç kaçak nasıl anlaşılır

Yük altında kuvvet düşmesi, konumu tutamama, bekleme anında yavaş hareket etme ve hava tüketiminin artması iç kaçak işaretleridir. İki porttaki basınç davranışını izlemek ve egzozdan anormal hava çıkışı olup olmadığına bakmak teşhise yardımcı olur. Keçe değişimi yapılacaksa hava kalitesi ve montaj koşulları da düzeltilmelidir.

FRL filtresi ne zaman değiştirilmelidir

Sabit bir takvimden çok basınç farkına ve kullanım yoğunluğuna göre karar vermek daha doğrudur. Filtre tıkandığında yük altında basınç düşer ve çevrim uzar. FRL üzerinde basınç düşümü artıyorsa, haznede su birikimi hızlandıysa veya kirlilik belirginse filtre elemanı yenilenmelidir.

Egzoz susturucusu tıkanırsa sistemde ne olur

Valf ve silindir boşaltmayı yeterince hızlı yapamaz, tepki süresi uzar, çevrim yavaşlar ve bazı durumlarda silindir sanki kilitlenmiş gibi davranabilir. Egzozdan çıkan hava sesi değişebilir. Susturucu periyodik bakım listesine alınırsa bu tip gecikmelerin önemli kısmı önlenir.

Pnömatik sistemlerde arıza tekrarını azaltmanın en etkili yolu nedir

Hava kalitesini stabil hale getirmek, kaçakları sistematik şekilde azaltmak ve montaj standardını oturtmak en büyük etkiyi sağlar. Ayrıca arıza kayıtlarını belirti neden test çözüm sonucu formatında tutmak, kök neden analizi ile iyileştirme aksiyonlarını kalıcı hale getirir ve plansız duruşları belirgin şekilde düşürür.