Endüstriyel vanalar, çeşitli sanayi uygulamalarında sıvı ve gaz akışının kontrol edilmesini sağlayan kritik bileşenlerdir. Bu vanalar, endüstriyel tesislerin işlemlerinde güvenliği, verimliliği ve dayanıklılığı artırmak amacıyla tasarlanmış, farklı mekanizma ve yapı özelliklerine sahip sistemler olarak öne çıkarlar. Enerji, petro-kimya, su arıtma, gıda ve ilaç sektörleri gibi birçok alanda, akışın yönetimi için vazgeçilmez bir rol üstlenirler. Endüstriyel vanaların doğru seçimi, sistem performansını etkileyen en önemli faktörlerden biri olup, süreçlerin verimli bir şekilde yürütülmesinde kritik öneme sahiptir.

Bu bağlamda, endüstriyel vanaların işlevleri, mekanizmaları ve farklı türleri üzerine detaylı bir anlayış geliştirmek, mühendislik uygulamalarında yanlış kararların önüne geçmek için gereklidir. Vana tipleri; küresel, kelebek, manset, güvenlik vanaları gibi birçok çeşitten oluşur ve her biri belirli bir uygulama için uygun özeliklere sahiptir. Örneğin, küresel vanalar akışı tam olarak kontrol edebilme yetenekleri ile tercih edilirken, kelebek vanalar daha hızlı açılıp kapanma süreçleri sağladıkları için sınırlı alanlarda mükemmel bir çözüm sunmaktadır. Daha da önemlisi, bu vanaların malzeme seçimleri, çalışma koşulları ve proses gereksinimleri doğrultusunda belirlenmelidir.

Endüstriyel vana kullanımında dikkate alınması gereken diğer önemli bir husus da bakım ve onarım süreçleridir. Sürekli olarak yüksek basınç altında çalışan sistemlerde, vanaların işlevselliğinin korunması için düzenli kontrol ve bakım kritik bir öneme sahiptir. Aksi takdirde, arızalar ya da sızıntılar gibi sorunlar ortaya çıkabilir, bu da hem iş güvenliğini hem de ekonomik kayıpları tehdit edebilir. Tüm bu unsurlar, endüstriyel vanaların kapsamlı bir değerlendirmeye tabii tutulmasını zorunlu kılar, böylece işletmelerin uzun vadeli başarıları garanti altına alınır. Bu nedenle, vanaların işleyişi, seçimi ve bakımı üzerine bilinçli bir yaklaşım, sanayi proseslerinin sürdürülebilirliğini artırır ve verimliliği maksimize eder.

Makale İçeriği

ToggleEndüstriyel Vana Nedir?

Endüstriyel vanalar, çeşitli endüstriyel süreçlerde sıvı ve gaz akışını kontrol etmek amacıyla kullanılan cihazlardır. Bu vanalar, sistemdeki akışın düzenlenmesi, yönlendirilmesi veya durdurulması için kritik bir rol oynar. Endüstriyel vanalar, genellikle boru hatlarına entegre edilerek, sistemin genel işleyişine katkıda bulunurlar. Yapıları, işlevleri ve kullanım alanları, endüstriyel uygulamanın gereksinimlerine göre çeşitlilik göstermektedir.

Bir endüstriyel vananın temel işlevi, akışkanların yönünü değiştirmek, akış hızını kontrol etmek ve basıncı düzenlemektir. Bu işlev, özellikle petrokimya, su arıtma, enerji, gıda işleme ve diğer birçok endüstride önemlidir. Endüstriyel vanalar, genellikle kontrol vanaları, kesme vanaları, güvenlik vanaları ve düzenleyici vanalar gibi alt kategorilere ayrılır. Her bir tür, belirli görevleri yerine getirirken tasarımında ve işlevselliğinde farklılıklar gösterir. Örneğin, kontrol vanaları akışmanın sürekli olarak ayarlanabilmesi için tasarlanmışken, kesme vanaları akışı tamamen kesmek için kullanılır.

Bu vanalar, çeşitli malzemelerden – metal, plastik veya elastomer gibi – imal edilebilir ve her malzeme, belirli bir uygulama için uygun özellikler sunar. Örneğin, paslanmaz çelikten yapılmış vanalar, korozyona dayanıklı olmaları nedeniyle kimyasal işlem tesislerinde sıkça tercih edilir. Vanaların boyutları ve kapasiteleri, akışkanın doğasına ve sistemin gereksinimlerine göre değişir. Teknolojinin ilerlemesi ile birlikte, otomasyon sistemleri ile entegre edilen akıllı vanalar, uzaktan kontrol ve izleme gibi gelişmiş işlevler sunarak endüstriyel operasyonların etkinliğini artırmaktadır. Bu bağlamda, endüstriyel vanalar modern sanayinin vazgeçilmez bir parçası olarak öne çıkmaktadır.

Endüstriyel Vana Tarihi

Endüstriyel vana tarihinin kökleri, insanlığın suyu yönetme ve kontrol etme konusundaki ilk çabalarına kadar uzanır. Antik dönemlerde, Mısır ve Mezopotamya gibi uygarlıkların sulama sistemlerinde basit sistem mekanizmaları kullanarak su akışını düzenleme çabaları, bu alandaki temel ilk adımları oluşturmuştur. Zaman içerisinde bu uygulamalar, farklı malzemelerin ve teknolojilerin kullanımıyla daha karmaşık hale gelmiştir; örneğin, Roma döneminde suyu taşımak için inşa edilen akueduktlarda yer alan vanalar, mühendisliğin önemli bir örneğini teşkil eder.

Sanayi Devrimi’nin başlamasıyla birlikte endüstriyel vana üretimi büyük bir ivme kazanmıştır. Buhar gücü ile çalışan makinelerin yükselişi, boru hatları ve çeşitli sıvı ya da gaz sistemlerinde vana kullanımını zorunlu kılmıştır. Bu süreçte, demir ve çeliğin işlenmesindeki yenilikler, daha dayanıklı ve güvenilir vanaların üretilmesini mümkün kılmıştır. 19. yüzyılın sonlarına gelindiğinde, otomasyon ve kontrol sistemlerinin gelişmesiyle, özel vanalar tasarlanarak, daha hassas kontrol imkânları sağlanmış, böylece endüstriyel süreçlerin optimizasyonuna katkıda bulunmuştur.

Günümüzde endüstriyel vanalar, kimya, petrol, enerji ve su arıtma gibi birçok sektörde kritik roller üstlenmektedir. Modern teknolojilerle donatılmış otomatik kontrol sistemleri, bu vanaların etkinliğini artırmakta ve operasyonel verimliliği sağlamaktadır. Vanaların tasarımı ve üretiminde kullanılan bilgisayar destekli mühendislik yazılımları, her bir vana türünün özel gereksinimlerine uygun olarak optimize edilmesine olanak tanır. Bu bağlamda, endüstriyel vana tarihi, insanlığın teknoloji, mühendislik ve sanayi alanındaki ilerlemelerini yansıtan önemli bir unsurdur.

Vana Kavramının Kökeni

Vana kavramı, endüstriyel süreçlerde sıvıların ve gazların kontrol edilmesi ve yönlendirilmesi için kritik bir öneme sahiptir. Tarihsel olarak, vana, “kapak” veya “kapı” anlamına gelir. Antik dönemlerde, sulama sistemleri ve su yollarında kullanılan temel mekanizmalar olarak ortaya çıkmışlardır. İlk basit vanalar, su akışını kesip açan veya yönlendiren taş veya metal parçaları şeklinde tasarlanmıştı. Bu mekanizmalar, zamanla gelişerek daha karmaşık ve verimli sistemlerin temeli haline geldi.

Orta Çağ’a gelindiğinde, vana tasarımları, özellikle su, buhar ve gazların yönetilmesinde büyük ilerlemeler kaydetti. Bu dönemde, su taşımacılığı ve çeşitli makinelerin çalıştırılması için kullanılan vanaların, sanayi devrimiyle birlikte daha da önemli hale geldiği görülmektedir. Hızla gelişen sanayi sektörü, daha dayanıklı ve işlevsel vanalar ihtiyacını doğurdu. Basınç altında çalışan sistemlerin yönetiminde kritik rol oynayan vanalar, anahtar bir unsur haline geldi. Günümüzde, endüstriyel vana çeşitliliği, farklı uygulamalar ve gereksinimler doğrultusunda genişlemiş olup, her biri özgün teknoloji ve malzeme özelliklerine sahiptir.

Vana kavramının evrimi, mühendislikteki ilerlemelerle doğrudan ilişkilidir. Otomasyon teknolojilerinin ve akıllı sistemlerin gelişmesi, vana işlevselliğini ve kontrol hassasiyetini artırmıştır. Bugün, endüstriyel vanalar; sıhhi tesisat, enerji, otomotiv ve kimya sanayisi gibi çeşitli alanlarda kritik bir rol oynamaktadır. Geliştirilmiş tasarımlar, hem iş verimliliği hem de sistem güvenliği açısından önemli faydalar sunmaktadır. Dolayısıyla, vana kavramının kökeni, yalnızca tarihsel bir merak konusu değil, aynı zamanda modern mühendislik pratiğinin de vazgeçilmez bir parçasıdır.

Endüstriyel Vanaların Temel İşlevleri

Endüstriyel vanalar, çeşitli endüstriyel uygulamalarda sıvıların, gazların ve buharların akışını kontrol etmek amacıyla tasarlanmış kritik bileşenlerdir. Bu vanaların temel işlevleri arasında akış kontrolü, akış yönü belirleme, basınç düzenleme ve sıvı seviyesini yönetme gibi görevler yer almaktadır. Akış kontrolü, belirli bir sistemde istenen debi veya basınç seviyesinin sağlanması için vananın açılıp kapatılması veya kısmen açılması işlemleriyle gerçekleştirilir. Bu, çeşitli endüstriyel süreçlerin etkin bir şekilde yürütülmesini sağlayarak güvenliği artırır ve maliyetleri düşürür.

Endüstriyel vanalar ayrıca akış yönünü belirleme işlevine sahiptir, bu özellik, akışkanların istenilen yönlerde ilerlemesine olanak tanır. Yönlü akış sağlanması, özellikle boru hatlarında sistemlerin düzenlenmesi açısından önemlidir. Örneğin, ters akışın önlenmesi amacıyla kullanılan check vanaları, sistemdeki akışkanın yalnızca bir yönde ilerlemesini sağlayarak potansiyel tehlikeleri minimize eder. Bu kontrol mekanizmaları, sistemlerin güvenilirliğini artırarak bakım gereksinimlerini azaltır ve arızaların önlenmesine katkı sağlar.

Bunun yanı sıra, basınç düzenleme işlevi, endüstriyel sistemlerde kritik bir süreçtir. Vanalar, sistem içindeki basıncı sabit tutmak veya belirli seviyelere indirip çıkarmak için tasarlanabilir. Regülatörler ve kontrol vanaları, basınç dalgalanmalarını önleyerek sistemin optimal çalışmasını destekler. Sıvı ve gaz seviyesi yönetimi de bu işlevler arasında önemli bir yer tutar; güvenli ve verimli bir üretim süreci sağlamak için tanklarda sıvı seviyelerinin kontrolü gereklidir. Örneğin, otomatik seviye vanaları, belirli bir seviyeye ulaşıldığında işlemleri otomatikleştirerek sistemin verimliliğini artırır. Endüstriyel vanaların bu temel işlevleri, sadece akış kontrolü ile sınırlı olmayıp, aynı zamanda sistemin genel güvenliği ve sürdürülebilirliği açısından da hayati öneme sahiptir.

Akış Kontrolü

Akış kontrolü, endüstriyel vana sistemlerinin temel işlevlerinden biri olarak, sıvı ve gaz akışlarını düzenleyerek sistemin verimliliğini ve güvenliğini artırmaya yönelik kritik bir işlemdir. Bu süreç, belirli bir noktadan diğerine akışın hızını, miktarını ve yönünü kontrol etmeyi kapsar. Akış kontrolü, çeşitli alanlarda, özellikle petrokimya, su arıtma, enerji üretimi ve gıda işleme gibi sektörlerde kritik öneme sahiptir. Bu bağlamda, endüstriyel vanalar, akışın düzenlenmesinde temel bileşenlerdir ve sistem performansını optimize etmek için tasarlanmışlardır.

Akış kontrolü, genellikle çeşitli vana türleri aracılığıyla gerçekleştirilir. Bu vanalar, genellikle üç ana kategoride sınıflandırılır: kesme vanaları, kontrol vanaları ve güvenlik vanaları. Kesme vanaları, akışı tamamen açmak veya kapatmak için kullanılırken, kontrol vanaları, akışın belirli bir seviyede tutulmasını sağlamak amacıyla daha hassas ayarlar yapılmasına olanak tanır. Güvenlik vanaları ise, sistemde aşırı baskı oluştuğunda otomatik olarak açılarak sistemin güvenliğini sağlar. Bu vanalar, akışın zorunlu durumlarda güvenli bir şekilde yönlendirilmesini ve kontrol edilmesini mümkün kılar.

Basınç Düzenleme

Basınç düzenleme, endüstriyel vana sistemlerinin kritik bir unsuru olarak, sıvı ve gazların güvenli ve verimli bir biçimde taşınabilmesi için gereklidir. Bu süreç, sistemin genel işleyişinde denge sağlamak ve istenmeyen basınç dalgalanmalarını önlemek amacıyla uygulanır. Basınç düzenleme, genellikle bir basınç düzenleyici vana kullanılarak gerçekleştirilir. Bu tür vanalar, girdileri kabul eder ve belirli bir basınç seviyesini korumak için otomatik olarak açılıp kapanabilir. Böylelikle, hat üzerinde sabit bir basınç elde edilir ve böylece sistemin güvenli çalışması garanti altına alınır. Endüstriyel uygulamalarda basınç düzenleme, bir dizi farklı noktada gerçekleştirilebilir. Örneğin, bir gaz dağıtım sistemi içinde, kullanılan gazın basınç düzeyi, boru hatlarının ve son kullanıcıların güvenliğini sağlamak amacıyla sürekli olarak izlenmeli ve ayarlanmalıdır. Bu noktada, basınç düzenleyici vanalar, tüketim yerlerine en uygun basınç değerini ileterek hem sistem verimliliğini artırır hem de olası kazaların önüne geçer. Aynı zamanda, bu düzenleme işlemi, endüstriyel süreçlerde ürün kalitesini etkileyen kritik bir faktör olup, istenilen ürün özelliklerinin korunmasında önem taşır. Bununla birlikte, basınç düzenlemenin sadece insan safety açısından değil, enerji tasarrufu ve kaynak yönetimi açısından da önemli olduğu unutulmamalıdır. Düzenli ve doğru basınç ayarları, sistemin genel performansını artırarak enerji maliyetlerini düşürür ve çevresel etkiyi azaltır. Bu nedenle, basınç düzenleme, endüstriyel vana sistemlerinin tasarımında ve işletiminde özenle ele alınması gereken bir konudur. Doğru bir basınç kontrolü, işletmelerin uzun vadeli başarısı için hayati bir faktördür ve hem güvenli hem de verimli bir çalışma ortamı sağlar.

Endüstriyel Vanaların Yapısı

Endüstriyel vanaların yapısı, bu bileşenlerin işlevselliği ve dayanıklılığı üzerinde doğrudan etkili olan karmaşık bir mühendislik tasarımını içerir. Vanalar, sıvı veya gaz akışını kontrol etmek için tasarlanmış elemanlardır ve genel olarak ana bileşenleri arasında gövde, kapak, dişli, conta ve aktüatör yer alır. Gövde, vananın temel yapısını oluşturarak, akışkanın yönünü değiştirmesine olanak tanır ve genellikle çelik, dökme demir veya paslanmaz çelik gibi dayanıklı malzemelerden imal edilir. Kapak, genellikle vidalı veya flanşlı bir bağlantı ile gövdeye montelenir ve gövdenin içinde bulunan mekanizmanın korunmasını sağlar. Daha spesifik olarak, endüstriyel vanaların iç yapıları, kullanılan türlerine bağlı olarak değişiklik gösterir. Örneğin, küresel vanalarda iç mekanizma bir küre şeklindeyken, vananın açılıp kapanmasını sağlayan bir delik barındırır; bu sayede akış kolayca kontrol edilebilir. Valf türleri arasında yer alan vana türleri de farklı amaçlar için optimize edilmiştir. Özellikle elektrikli veya pnömatik aktüatörler, vanaların açılıp kapanmasını otomatik hale getirirken, manuel tipler için kol veya körük sistemleri kullanılır. Bu farklı aktüatör türleri, vananın kullanım alanına ve ihtiyaç duyulan hassasiyete göre belirlenir. Vanaların conta ve dişli sistemleri, sızdırmazlık ve dayanıklılık açısından kritik öneme sahiptir. Contalar, akışkan kaçaklarını önlemek için tasarlanmış ve genellikle elastomer veya metal malzemelerden üretilen elemanlardır. Dişli sistemleri ise, vananın hareketli parçalarının birbiriyle doğru bir şekilde etkileşimde bulunmasını sağlarken, mekanik aşınmayı en aza indirir. Bu yapısal elemanların her biri, endüstriyel vanaların sistemlerdeki güvenilirliğini ve performansını artıran üretim süreçleri ile titiz bir şekilde tasarlanır. Sonuç olarak, endüstriyel vanaların yapısı, mühendislik ve malzeme bilimi alanlarındaki gelişmelerle sürekli evrilmekte, endüstriyel süreçlerin etkinliğini artırma hedefiyle inşa edilmektedir.

Endüstriyel Vana Gövdesi

Endüstriyel vanaların gövdesi, bu kritik bileşenlerin tasarımı ve işlevselliği açısından temel bir unsur olarak yer alır. Vana gövdesi, akışkanların kontrolü ve yönlendirilmesi için gereken mekanik dayanıklılığı sağlamanın yanı sıra, çeşitli içsel bileşenlerin birleşim noktasını da oluşturur. Genellikle metal veya plastik materyallerden üretilen bu gövdeler, kullanılan akışkanın türüne, çalışma koşullarına ve uygulama alanına göre değişiklik gösterir. Örneğin, kimyasal süreçlerde kullanılan vanaların gövdesi genellikle asitlere dayanıklı malzemelerden yapılırken, su arıtma sistemlerinde daha hafif ve korozif olmayan malzemeler tercih edilmektedir. Gövde tasarımı, vana türüne bağlı olarak oldukça farklı şekillerde gerçekleştirilebilir. Özellikle, vananın işlevine göre iç yapısı ve bağlantı noktalarının yerleşimi, akışkanın en verimli şekilde yönlendirilmesi için optimize edilir. Küresel vanalarda, alanın minimize edilmesi ve sızdırmazlık sağlanması amacıyla sferik bir yapıya sahip gövde kullanılırken, vana türüne göre tasarımda fonksiyonel farklılıklar gözlemlenir. Ayrıca, birleşme noktalarındaki contalar ve dişli bağlantılar, gövdenin güvenliğini artıran unsurlardır ve bu nedenle tasarım sürecinde mühendislik harikası olarak kabul edilir. Aynı zamanda, endüstriyel vana gövdeleri, çeşitli standartlara ve uluslararası yönetmeliklere uygun olarak üretilir. Bu standartlar, güvenlik, performans ve çevre gerekliliklerini içerir; dolayısıyla sistemlerin uzun ömürlü ve güvenilir olmasını sağlamak için dikkatle belirlenmiştir. Vana gövdelerinin bu gereksinimlere uyumlu olması, hem işletmelerin verimliliğini artırır hem de potansiyel arızaların ve sızıntıların önüne geçer. Vananın genel işlevselliği ile birlikte gövde tasarımı, endüstriyel süreçlerin kritik bir parçası olarak değerlendirilmektedir ve bu nedenle detaylı bir mühendislik bilgisi gerektiren bir alandır.

Endüsriyel Vana Kapağı

Kapak, endüstriyel vanaların önemli bir bileşenidir ve genellikle sıvıların veya gazların akışını kontrol etmek için tasarlanmış vana gövdesinin üst kısmını kaplayan bir elemandır. Kapak, vananın işlevselliği ve güvenliği açısından kritik bir rol üstlenir; çünkü içerdiği mühürleme mekanizmaları, akışkanların dışarı sızmasını önlerken, aynı zamanda vana mekanizmasının iç kısımlarını korur. Farklı kapak türleri, kullanılan malzeme, tasarım ve monte ediş şekline göre değişiklik gösterir ve bu varyasyonlar, belirli uygulama ihtiyaçlarını karşılamak amacıyla optimize edilmiştir. Kapakların en yaygın türlerinden biri, flanşlı kapaklardır. Bu tür kapaklar, vana gövdesi ile birleştirildiğinde sağlam bir bağlantı oluşturur ve yüksek basınç ve sıcaklık koşullarında bile sızdırmazlık sağlar. Ayrıca, kapakların malzeme seçimi de kritik bir faktördür; genellikle çelik, alüminyum veya çeşitli plastik türleri gibi dayanıklı malzemeler kullanılır. Bu malzemeler, kapakların uzun ömürlü olmasını sağlarken dış etkenlerden de korunmalarına yardımcı olur. Kapakların tasarımı, ayrıca bakım ve onarım süreçlerini de etkiler. Kolay erişim sağlamak amacıyla bazı kapaklar vida veya mandallarla sabitlenirken, diğerleri daha özel mekanizmalar gerektirebilir. Bu farklılık, bakım sürelerini ve maliyetlerini etkileyebilir; dolayısıyla endüstriyel uygulamalar için uygun kapak seçimi yapılırken bu faktörler göz önünde bulundurulmalıdır. Kapsamlı bir mühendislik analizi, seçilecek kapak tipinin özel uygulama gereksinimlerine uygunluğunu garanti ederken, aynı zamanda başarıyla çalışan bir sistemin oluşturulmasına katkı sağlar. Bu nedenle, endüstriyel vana sistemlerinin tasarımı ve uygulamasında kapakların önemi asla göz ardı edilmemelidir.

Endüsriyel Vana Sızdırmazlık Elemanları

Sızdırmazlık elemanları, endüstriyel vanaların performansında kritik bir rol oynar ve çeşitli sıvıların veya gazların sızdırmaz bir şekilde kontrol edilmesini sağlar. Bu elemanlar, vananın iç yapısıyla dış ortam arasında bir bariyer işlevi görerek, sistemin güvenilirliğini ve verimliliğini artırır. Genellikle, sızdırmazlık elemanları, acil durumlarda sızıntıları önlemek ve enerji kayıplarını minimize etmek amacıyla kullanılır. Bunlar, vananın tipine ve uygulama alanına bağlı olarak farklı malzemelerden imal edilebilir; örneğin, elastomerler, metal, PTFE veya kompozit malzemeler gibi. Her malzemenin kendine özgü avantajları ve dezavantajları bulunur ki bu da tasarımcıların doğru malzemeyi seçmesini bekler.

Sızdırmazlık elemanlarının tasarımı, vananın işlevselliği açısından büyük önem taşır. Gerek dinamik gerekse statik sistemlerde, sızdırmazlık elemanları, dış etkenlere karşı dayanıklı olmalı ve uzun ömürlü olabilmelidir. Dinamik sızdırmazlık elemanları genellikle hareketli parçaların arasındaki boşlukları kapatırken, statik sızdırmazlık elemanları sabit parçalar arasında güvenilir bir bağlantı sağlar. Özellikle yüksek sıcaklık ve basınç koşullarında çalışan sistemlerde, sızdırmazlık elemanlarının malzeme seçimi daha da kritik hale gelir; çünkü bu koşullarda sızdırmazlık elemanlarının işlevini yitirmesi, ciddi arızalara ve güvenlik risklerine yol açabilir.

Bu bağlamda, sızdırmazlık teknolojileri, ilerleyen mühendislik bilimleriyle birlikte gelişmektedir. Yeni nesil sızdırmazlık çözümleri, yüksek performanslı malzemeler ve yenilikçi mühendislik tasarımları sayesinde sağlanmaktadır. Ayrıca, sızdırmazlık elemanlarının montajı ve bakımı, kullanıcıların dikkat etmesi gereken diğer önemli bir konudur. Yanlış montaj veya yetersiz bakım, sızdırmazlık performansını olumsuz etkileyebilir ve sonuç olarak sistem arızalarına zemin hazırlayabilir. Bu nedenle, sızdırmazlık elemanlarının doğru seçimi, montajı ve düzenli bakımı, endüstriyel vanaların güvenilirliği ve verimliliği açısından hayati bir öneme sahiptir.

Endüsriyel Vanaların Çalışma Prensibi

Endüstriyel vanalar, sıvı ve gaz akışını kontrol etmek için kritik bir rol üstlenir ve bu işlev, çeşitli çalışma prensipleri etrafında şekillenir. Genel anlamda, endüstriyel vanalar, akışkanın yönünü, miktarını ve basıncını düzenlemek amacıyla kullanılır. Her vananın çalışma prensibi, mekanik yapısı ve tasarımına bağlı olarak değişiklik gösterir; bu da kullanıcıların ihtiyaçlarına yönelik spesifik çözümler sunar.

Birçok endüstriyel vana tipi, akışkanın hareketini kontrol etmek için çeşitli mekanizmalar kullanır. Örneğin, küresel vanalar, bir küre ile sağlanan akış kontrolü sayesinde, akışkanın hemen açılıp kapanmasına olanak tanır. Bu tasarım, sıvıların hızlı bir şekilde, minimum kayıpla geçmesini sağlar. Ayrıca, kelebek vanalar, döner disk mekanizması kullanarak akışkanın yönünü değiştirmeyi mümkün kılar. Bu tür vanalar, geniş çaplı sistemlerde, daha düşük basınç düşüşü ile akışkan geçişi sağlamaları nedeniyle yaygın bir şekilde tercih edilirler.

Ayrıca, endüstriyel vanalar, özellikle sistem basıncını dengelemek maksadıyla birçok otomasyon özelliğine sahip olabilmektedir. Elektrikli, pnömatik veya hidrolik aktüatörler ile donatıldıklarında, uzaktan kontrol edilerek operasyonel verimliliği artırabilirler. Otomasyon, sadece iş gücü tasarrufu sağlamakla kalmayıp, aynı zamanda insan hatası olasılığını da azaltarak sistem güvenliğini artırır. Özetle, endüstriyel vanaların çalışma prensipleri, mekanik tasarımları ve teknolojik entegrasyonları sayesinde, endüstriyel uygulamalarda hayati öneme sahiptir. Bu tür vanaların etkin kullanımı, süreç bütünlüğünü sağlarken, maliyetleri minimize etmeye ve enerji verimliliğini artırmaya olanak tanır.

Açma ve Kapama Mekanizmaları

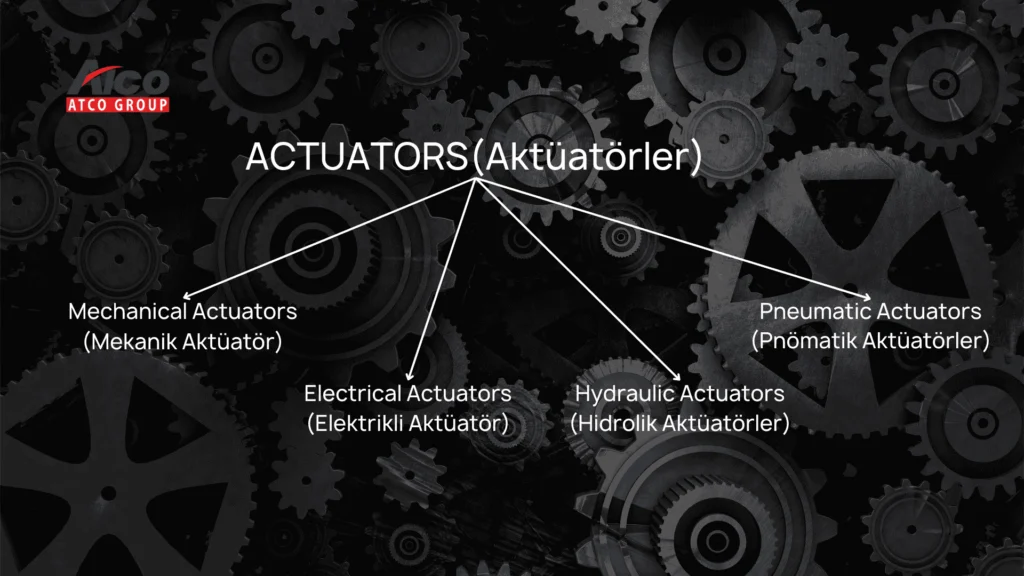

Açma ve kapama mekanizmaları, endüstriyel vanaların çalışma prensiplerinin temelini oluşturur ve bu mekanizmaların etkin bir şekilde tasarlanması, bir tesisin verimliliği ve güvenliğini doğrudan etkiler. Bu mekanizmalar, akışkanların kontrolünü sağlamak amacıyla, vana gövdesinin açılma veya kapanma hareketlerini yönlendiren sistemlerdir. Genellikle dört ana tür mekanizma kullanılmaktadır: manuel, elektrikli, pnömatik ve hidrolik. Her bir mekanizma, belirli uygulamalar için avantajlar ve dezavantajlar sunar.

Manuel açma ve kapama mekanizmaları, genellikle kol veya vida sistemi ile çalıştırılır ve düşük bütçeli uygulamalar için idealdir. Bu mekanizmalarda operatör, fiziksel bir güç kullanarak vanayı açar veya kapatır. Ancak, büyük sistemlerde veya tehlikeli koşullarda bu tür bir mekanizmanın kullanılması güvenlik risklerini artırabilir. Diğer yandan, elektrikli mekanizmalar otomasyon sistemleri ile entegre edilerek uzaktan kontrol imkanı sunar. Bu mekanizmalar, özellikle karmaşık süreçlerin yönetiminde daha yüksek verimlilik sağlarken, bakım gereksinimlerini de minimize eder.

Pnömatik ve hidrolik açma kapama mekanizmaları, sıvı veya gaz basıncını kullanarak manevra sağlar. Pnömatik sistemler, ancak hava ile çalışan daha hızlı açma-kapama işlemleri sunar, bu da onları otomasyon uygulamaları için en uygun seçenek haline getirir. Hidrolik sistemler ise daha yüksek kuvvet gereksinimlerini karşılayabilen bir yapı sunar ve genellikle daha ağır ve büyük vanaların kontrolünde kullanılır. Her bir mekanizma, tasarımındaki malzeme kalitesine, enerji verimliliğine ve genel güvenlik standartlarına göre değişiklik gösterir, bu nedenle seçim süreçlerinde dikkatli değerlendirmeler yapılması önemlidir.

Endüstriyel Vanaların Sınıflandırılması

Endüstriyel vanalar, çeşitli türlere ve kullanım alanlarına göre geniş bir yelpazeye yayılmaktadır. Sınıflandırmaları, vanaların işlevine, yapısına ve çalışma prensiplerine göre yapılabilir. Genel olarak, endüstriyel vanalar, basınç ve akış kontrolü sağlamak amacıyla kullanılan araçlardır ve sıvı, gaz ya da buhar gibi akışkanların yönünü değiştirmek veya akışını kesmekte kritik bir rol oynarlar. Fonksiyonel açıdan endüstriyel vanalar, genellikle üç ana kategoriye ayrılır: kapanma vanaları, kontrol vanaları ve güvenlik vanaları. Kapanma vanaları, akışın tamamen açılması veya kapanması gerektiğinde kullanılır; örneğin, kesme vanaları ve küresel vanalar bu grupta yer alır. Kontrol vanaları ise akış miktarını düzenlemek için tasarlanmış olup, diferansiyel basınç veya debi ayarlama işlemine olanak tanır. Güvenlik vanaları ise sistemin aşırı basınçlanmasını önlemek amacıyla tasarlanmış ve genellikle otomatik çalışarak belirli bir basıncın aşılması durumunda açılır. Yapısal açıdan endüstriyel vanalar, farklı materyal ve tasarım özelliklerine sahip olabilir. Metal, plastik, seramik gibi çeşitli malzemeler, vanaların dayanıklılığı ve performansı üzerinde önemli bir etkiye sahiptir. Ayrıca, vanaların çeşitli tasarım biçimleri, örneğin, daldırma, resimli, ya da çarklı gibi, değiştirilerek uygulandıkları alanlara uygun hale getirilebilir. Çalışma prensiplerine göre ise, vanalar manuel veya otomatik olarak çalışabilen sistemler olarak ikiye ayrılabilir. Otomatik vanalar, genellikle uzaktan kontrol edilebilme özelliği ile daha modern endüstriyel sistemlerde sıklıkla tercih edilmektedir. Bu sınıflandırma sistemleri, endüstriyel vana seçiminde önemli bir rehber olmanın yanı sıra, kullanıcıların belirli bir uygulamanın ihtiyaçlarına göre en uygun vana modelini belirlemesine de olanak tanır. Vana seçimi, sistemin verimliliği, güvenliği ve sürdürülebilirliği açısından kritik bir öneme sahiptir. Dolayısıyla, endüstriyel vanaların kapsamlı bir şekilde sınıflandırılması, sanayi uygulamalarında etkili bir yönetim sağlamak için gerekli olan temel bilgilerden biridir.

Gövde Yapısına Göre Sınıflandırma

Endüstriyel vanalar, pek çok farklı uygulama ve sistemde kritik rol oynayan bileşenlerdir. Bunlar, gövde yapısına göre çeşitli sınıflara ayrılabilir. Bu sınıflandırma, vananın işlevselliğini, dayanıklılığını ve kullanım amacını doğrudan etkileyen önemli bir kriterdir. Genel olarak, endüstriyel vanalar üç ana gövde yapısı grubuna ayrılır: dökme, kaynaklı ve montajlı gövde yapısı.

Dökme gövde yapısına sahip vanalar, genellikle dökme demir veya çelik malzemelerden üretilir. Bu tür vanalar, dayanıklılıkları ve yüksek basınç dayanım kapasiteleri ile bilinirler. Dökme vanaların avantajı, kalıp ile şekillendirilmeleri nedeniyle üretim süreçlerinin daha hızlı ve maliyet açısından daha etkin olabilmesidir. Bununla birlikte, dökme yapıların dezavantajlarından biri, yüksek sıcaklık değişimlerine karşı gösterdikleri olumsuz performansta yatmaktadır; özellikle ısıtma veya soğutma uygulamalarında dikkatle kullanılmalıdırlar.

Kaynaklı gövde yapısına sahip vanalar; genellikle daha büyük boyutlara sahip sistemlerde, yüksek basınç ve sıcaklık koşullarında tercih edilmektedir. Kaynak yöntemiyle üretilen bu vanalar, daha az dikiş ve birleşim noktası içerdiğinden, sızdırmazlık açısından üstünlük sağlar. Ayrıca, bu tür vanalar, çeşitli malzeme kombinasyonları ile uyumlu olacak şekilde tasarlanabilir ve böylece özel uygulamalara yönelik özelleştirilebilir. Kaynaklı gövde yapısının bir diğer önemli avantajı, mekanik stabilite ve uzun ömür sunmasıdır.

Montajlı gövde yapısına sahip vanalar, daha hafif ve genellikle küçük boyutlu sistemlerde kullanılır. Bu vanalar, farklı parça ve bileşenlerin bir araya getirilmesiyle oluşturuldukları için, bakım ve onarım süreçlerinde kolaylık sağlar. Ayrıca, montajlı yapıları sayesinde, kullanıcılar vananın parçalarını değiştirmek veya yükseltmek istediklerinde esneklik sunar. Ancak, montajlı gövde yapıları sızdırmazlık konusunda daha fazla dikkat gerektirebilir ve dikkatlice tasarlanmalıdır. Sonuç olarak, endüstriyel vanaların gövde yapısına göre sınıflandırılması, mühendislik alanında doğru seçim yapılmasına ve sistemin ihtiyaçlarına uygun çözümler geliştirilmesine olanak tanır.

Çalışma Prensibine Göre Sınıflandırma

Endüstriyel vanalar, çalışma prensiplerine göre çeşitli kategorilere ayrılabilir. Bu sınıflandırma, vananın nasıl çalıştığını, hangi mekanizmaları kullandığını ve hangi uygulamalara uygun olduğunu anlamaya yardımcı olur. Genel olarak, endüstriyel vanalar üç ana gruba ayrılır: açma-kapama vanaları, kontrol vanaları ve güvenlik vanaları. Her biri, spesifik işlevleri ve çalışma yöntemleri ile tanımlanır.

Açma-kapama vanaları, akışın bir hat boyunca kontrol edilmesini sağlayarak sistemlerde hızlı bir şekilde açma veya kapama işlevi görür. Bu tür vanalar genellikle, bir işlem başlatıldığında veya durdurulması gerektiğinde tam bir akış kesilmesi gerektiren durumlar için idealdir. Biblio vanalar, küresel vanalar ve kayar vana gibi alt kategorileri içerirken, bu vanaların her biri kendi benzersiz yapıları ile farklı sistemlere uygunluk gösterir. Örneğin, biblio vanalar genellikle daha çok sıvı uygulamalarında, küresel vanalar ise gaz uygulamalarında yaygın olarak kullanılır.

Kontrol vanaları ise, belirli bir akış hızını, basıncı veya sıcaklığı düzenlemek için tasarlanmıştır. Bu vanalar, akışın dinamik olarak ayarlandığı sistemlerde kritik bir rol oynar. Pnömatik veya hidrolik sistemlerde, akış hızının ve yönünün hassas bir şekilde kontrol edilmesi gerektiğinde tercih edilen seçenekler arasında yer alır. Otomatik kontrol sistemleriyle entegre edildiğinde, bu vanalar, endüstriyel süreçlerin otomasyonunu önemli ölçüde artırabilir.

Güvenlik vanaları ise, sistemlerde ortaya çıkabilecek aşırı basınç veya aşırı sıcaklık gibi tehlikeler karşısında devreye girerek, herhangi bir kazanın önüne geçer. Bu tür vanalar, genellikle önceden belirlenen bir basınç seviyesine ulaşıldığında açılır ve sistemi koruma altına alır. Depolama tankları veya boru hatları gibi kritik yerlerde zorunlu bir gereklilik olan güvenlik vanaları, sistemin güvenilirliğini artırmak için hayati bir rol üstlenir.