Makale İçeriği

ToggleKüresel Vana Nedir, Ne İşe Yarar?

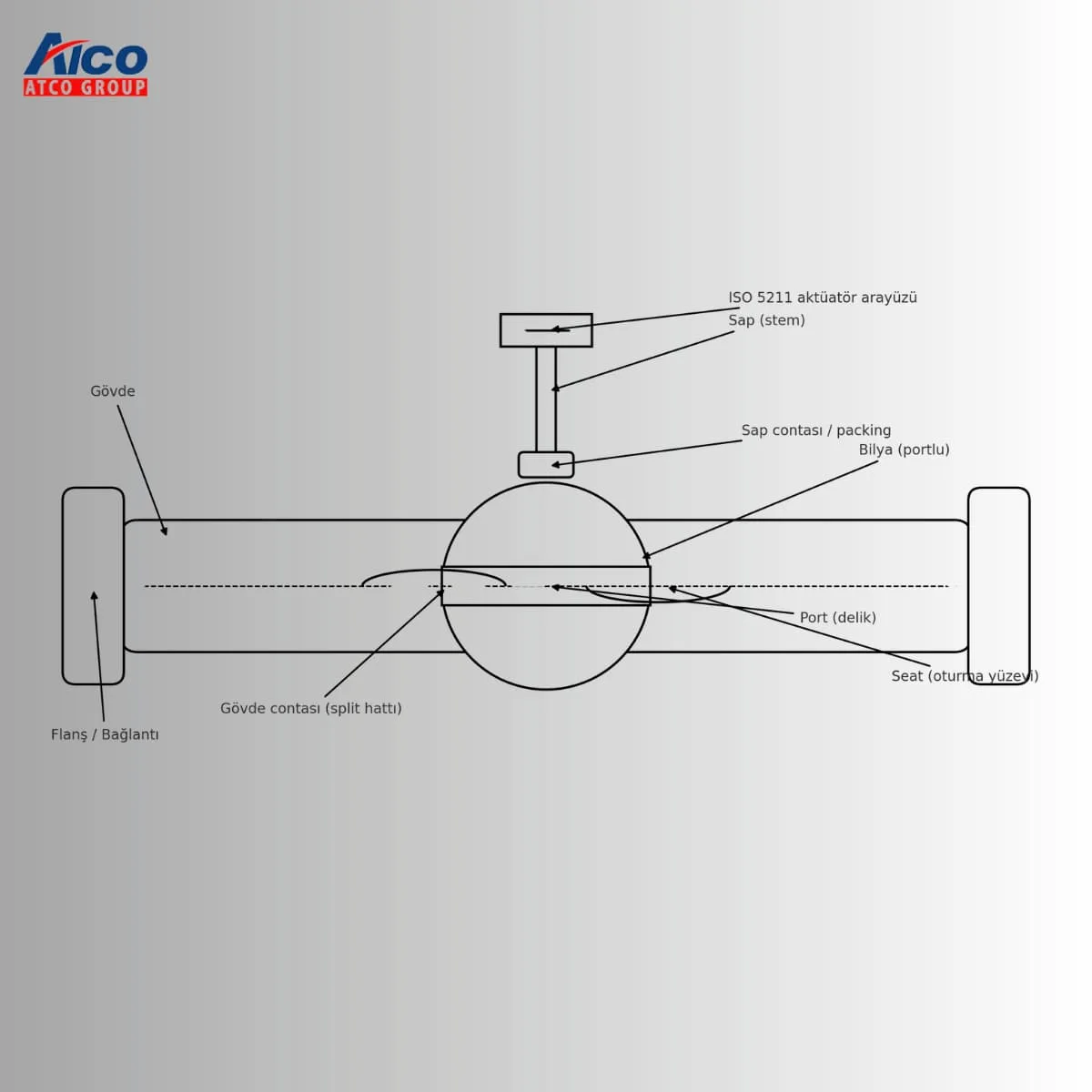

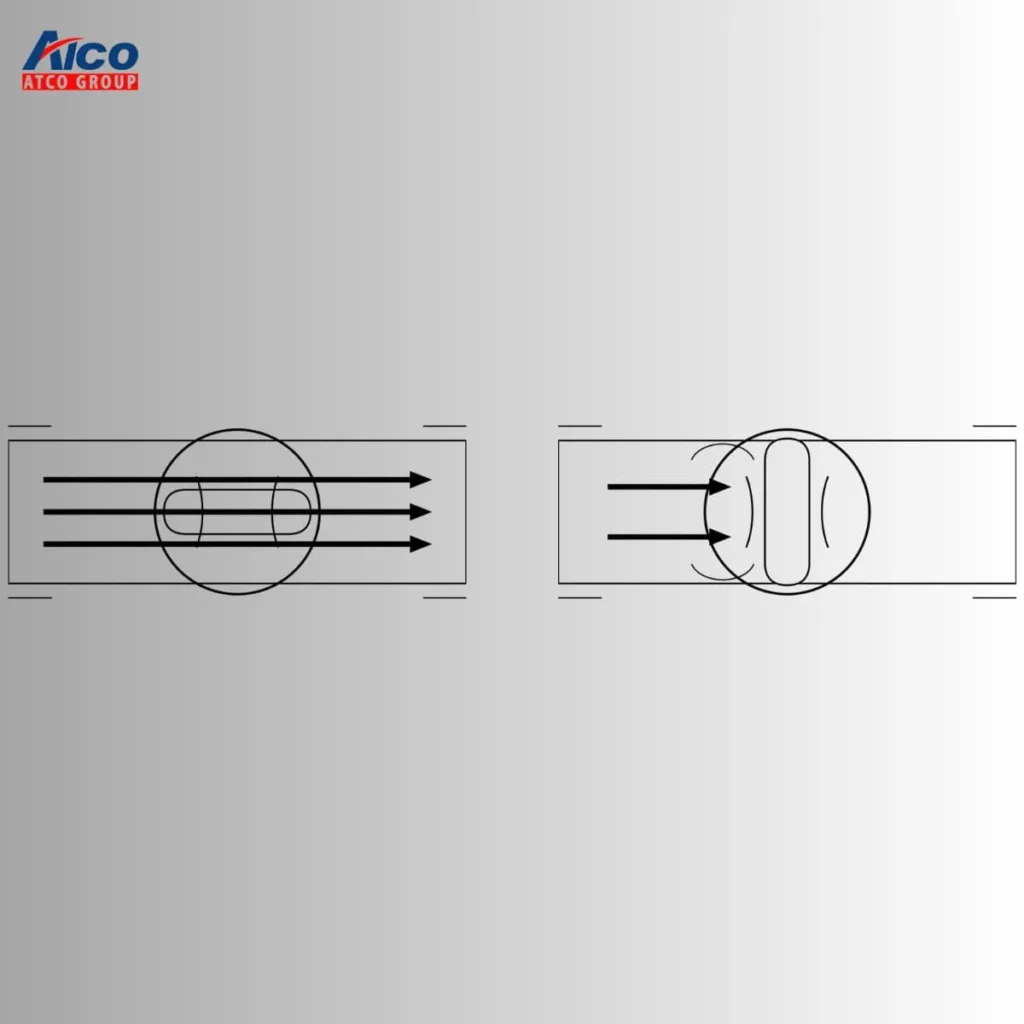

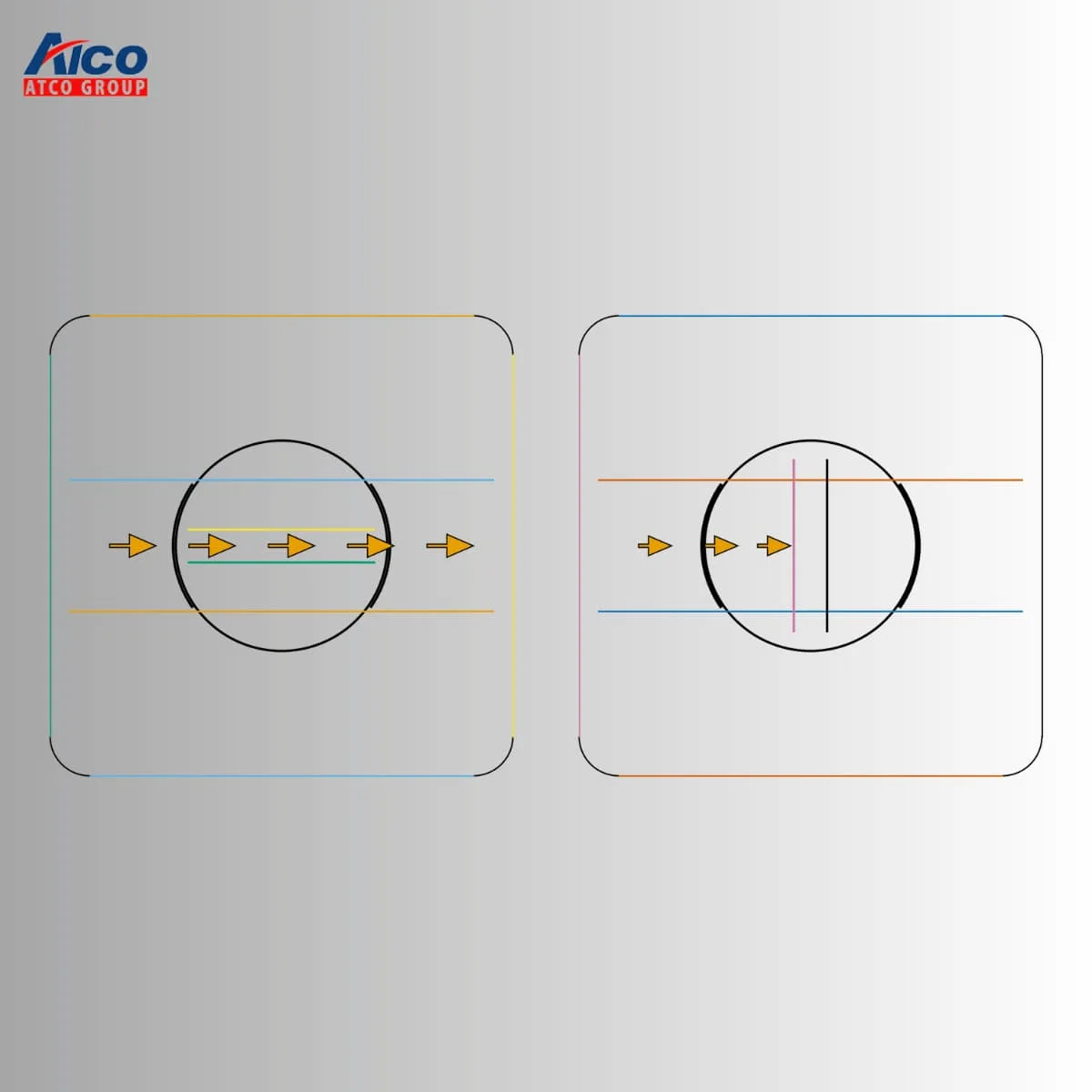

Küresel vana, akış yolunu üzerinde delik bulunan bir bilyayı çeyrek tur çevirerek açıp kapatan, kompakt ve yüksek sızdırmazlık kabiliyetiyle bilinen bir endüstriyel vana tipidir. Tasarımının özü basittir: Bilyanın deliği akış ekseniyle hizalandığında hat neredeyse düz bir boru gibi davranır; bilya 90° döndürüldüğünde port akış eksenine dik gelir ve hat kapanır. Bu yalın mekanizma; düşük tork ihtiyacı, hızlı hareket, bubble-tight sınıfına yaklaşan sızdırmazlık ve geniş çap/PN seçenekleri sayesinde su, ısıtma-soğutma, kimyasal proses, petrol-gaz, enerji ve denizcilik uygulamalarında yaygın bir tercih haline gelmiştir. Uygulamada iki ana gövde felsefesi öne çıkar: floating ball ve trunnion-mounted ball. Boyutsal tarafta full-bore küresel vanalar, hat içi pigging ve minimum basınç düşümü istenen hatlarda avantaj sunarken, reduced-bore versiyonlar maliyet ve kütlede tasarruf sağlar. Kontrol tarafında standart portlar düşük açılarda agresif debi değişimi üretebileceğinden, V-port gibi özel port geometrileri daha doğrusal bir karakteristik ve daha yüksek rangeability sunar.

Küresel Vana Nedir?

Küresel vana, akışkanın geçtiği delikli bir bilyanın çeyrek dönüş hareketiyle “tam açık–tam kapalı” kontrolünü yapan, kompakt ve düşük bakım ihtiyacına sahip bir vana tipidir. Gövdenin içinde oturan bilya, iki taraftaki seat’lere bastırılarak sızdırmazlık sağlar; sap, üstten aktüatör veya kol vasıtasıyla bilyayı 90° çevirir. Tam açık konumda port, hat ekseniyle hizalanır ve basınç kaybı düşüktür; tam kapalı konumda port hatla dik konuma gelerek akışı keser. Basit mekanik prensip, yüksek sızdırmazlık sınıfları, hızlı devreye alma, kompakt ebat ve genel amaçlı kimyasal uyumluluk nedeniyle küresel vanaları proses, HVAC, su arıtma, gıda, maden ve enerji tesislerinde vazgeçilmez kılar.

Uygulamada en kritik konu, sızdırmazlık yüzeylerinin seçimi ve işletme koşullarının doğru okunmasıdır. Yumuşak seat’li tasarımlar düşük tork ve yüksek sızdırmazlık sunarken sıcaklık/abrazyon eşiğinde hızla yorulabilir; metal seat’li tasarımlar yüksek sıcaklık ve partikül için daha dayanıklıdır ama tork ve yüzey işleme kalitesi daha kritik hale gelir. Son karar; ΔP profili, temiz/pis hizmet ayrımı, yangın emniyeti, ATEX bölgesi ve otomasyon ihtiyacı göz önüne alınarak verilmelidir.

Küresel Vana Nasıl Çalışır?

Çalışma prensibi özünde basittir: sap, üstteki ISO 5211 aktüatör flanşına bağlanır; sapın alt ucu bilyaya kama/pons bağlantısıyla kilitlenir. Aktüatör veya kol, sapı 90° çevirir. Bilyanın delikli portu hatla hizalandığında akış neredeyse doğrusal geçer; perdah kalitesi ve tam-geçişli tasarım sayesinde basınç kaybı düşüktür. Kapalı konumda, bilyanın kör yüzeyi seat’lere bastırılarak sızdırmazlık sağlanır. Bu bastırma kuvveti; gövde toleransları, seat yaylanması ve hat basıncıyla birlikte çalışır.

Sap contası/packing; çevresel sızdırmazlık ve düşük sürtünme arasında hassas bir kompromi gerektirir. “Blow-out proof stem” gibi emniyet tasarımları sapın basınçla yukarı fırlamasını engeller; anti-static çözümler, bilya–sap–gövde arasında statik yüklerin birikmesini önler Yangın senaryosunda yumuşak seat yandığında, fire-safe metal sırt tasarımı minimum kaçakla hattı korur.

Otomasyonda tork eğrisi önemlidir: Yumuşak seat’li vanalarda “breakaway torque” pike yapar, orta bölgede düşer, kapanışta yine artar. Aktüatör seçimi, ΔP, seat malzemesi, çalışma frekansı ve emniyet pozisyonu bir arada değerlendirilmelidir. Kısmi modülasyonda küresel vana çalışabilir ancak karakteristik ve valf otoritesi doğru ayarlanmazsa kontrol dalgalanabilir; bu konuyu bir sonraki H3’te netleştiriyoruz.

Seat Tipleri: Soft Seat mi Metal Seat mi?

Soft seat tasarımlar, çok düşük kaçak, düşük tork, pürüzsüz manevra ve ekonomik bakım avantajı sunar. Ancak sıcaklık dayanımı sınırlıdır; sürekli 180–200 °C üzerine çıkan hizmette soğuk akma, deformasyon ve sıkışma yaşanabilir. Partikül/kum/pas içeren akışkanlarda seat kenarları abrazyonla hızla aşınır; bu durumda upstream filtrasyon veya seat sertliği arttırılmış kompozit çözümler gerekir.

Metal seat; yüksek sıcaklık, korozif gazlar, yüksek ΔP ve partikül için uygundur. Yüzey kaplamaları ve hassas taşlama ile sınırlı sızıntı seviyelerine ulaşılabilir; fakat gereken aktüatör torku yükselir, yüzey işleme ve hizalama toleranslarına duyarlılık artar. Termal şok ve diferansiyel genleşme davranışı iyi analiz edilmelidir.

Seçim yaparken şu matrisi kullanın:

Sıcaklık ↑ & Partikül ↑ → metal seat lehine.

Sık aç-kapa, düşük gürültü, az tork, sıfıra yakın kaçak → soft seat lehine.

Fire-safe ihtiyacı varsa: soft seat + metal sırt kombinasyonları tercih edin.

Kimyasal uyumluluk için üretici T–P–kemik uyumluluk tablolarına bakın; gerekiyorsa PEEK gibi yüksek sıcaklık polimerlerine yönelin.

NEMA 4X / IP67 için saha-dostu kutular

Sirca switch kutuları

NEMA 4X/IP67 uygulamalarında hızlı devreye alma, korozyon direnci ve temiz arayüz.

İnceleGövde Malzemeleri ve Uç Bağlantıları

Gövde malzemesi; basınç-sıcaklık zarfı ve kimya tarafından belirlenir. Karbon çelik yüksek basınç/orta sıcaklık için ekonomik bir tercih; paslanmaz çelik klorürlü ortamlarda ve hijyenik hizmette daha güvenlidir; bronz/pirinç düşük basınçlı su ve HVAC tarafında kullanılır; duplex/super duplex klorür stres çatlamasına dayanım sunar. Kaplama agresif ortamlarda gövde ömrünü uzatabilir.

Uç bağlantıları:

Flanşlı: Montaj/servis kolay, gasket seçimi kritik.

Dişli:

Kompakt ve ekonomik; sızdırmazlık macunu/teflon kalitesi önemli, sık sök-tak için uygundur.Kaynak:

Kaçak riskini minimize eder; devre dışı süreyi ve kaynak prosedürü gerektirir.

ISO 5211 üst flanşı ve VDI/VDE 3845 aksesuar arayüzleri, otomasyon uyumunu standardize eder. NEMA 4X/IP67–68 muhafaza gereksinimi olan sahalarda, aktüatör/switch kutusu ve kablo rakorlarında aynı koruma seviyesini sağlamak zorundasınız; aksi halde zayıf halka oluşur.

Avantajlar ve Sınırlar — Küresel Vana Ne Zaman Doğru Seçimdir?

Küresel vana hızlı aç/kapat işlevi, kompakt gövde–tahrik yapısı ve yüksek sızdırmazlık potansiyeli nedeniyle proses endüstrilerinde sık tercih edilir; ancak “her yerde çalışır” varsayımı hatalıdır. Bu H2’de, tipik kullanım avantajlarını ve tasarımsal sınırları aynı pencereden değerlendiriyoruz ki seçim, yalnızca alışkanlıkla değil bağlama özgü kanıtlarla yapılsın. Özellikle akış karakteristiği, ΔP, seat malzemesi, ve uç bağlantı gibi parametreler eş zamanlı düşünülmediğinde, ilk yatırım ucuz görünse de çevrim ömründe maliyet artabilir. Buradaki amaç sizi “küresel vana fanı” yapmak değil; hatta gerekirse disk/küresel/plug alternatifleri arasından küresel vanayı elemenize yardımcı olmak. Metnin sonunda iç/dış kaynak önerileri veriyorum; ama lütfen önce avantajlar ve sınırları dikkatle okuyun, çünkü yanlış konfigürasyonda küresel vana kavitasyon, erozyon ve gürültü problemlerini davet edebilir.

Avantajlar — Hızlı Anahtarlama, Sızdırmazlık Potansiyeli ve Bakım Kolaylığı

Küresel vanaların en bariz avantajı 90° döndürme ile tam açık–tam kapalı konuma geçebilmeleridir. Bu, acil durdurma veya sık devreye alma/sık devreden çıkarma gerektiren hatlar için çevrim süresini kısaltır. Tam geçişli gövdelerde bilya iç açıklığı boru iç çapına yakındır; pigging ihtimali olan hatlarda ilave basınç kaybı yaratmadan akışı geçirir. Uygun seat malzemesi seçildiğinde sızdırmazlık sınıfı yüksek değerlere ulaşabilir; bubble-tight performansına yaklaşmak mümkündür. Kompakt gövde, ISO 5211 paternli tahriklerle kolay eşleşir; bu, /pnomatik-aktuator-secim-rehberi/ içeriğimizde anlattığımız doğru boyutlandırma ve kam–şaft toleransı konularını pratikleştirir. Saha bakımında, iki parçalı/üç parçalı gövde tasarımları seat değişimini kolaylaştırır; MTBF/MTTR perspektifinden bakınca arıza sonrası dönüş süresi kısalır. Ayrıca küresel vana, genellikle kompakt ve hafif olduğundan, rakip tasarımlara göre destek/askı maliyetini düşürebilir. Korozif veya dış ortam koşullarında NEMA 4X/IP67 sınıfı switch kutuları ile kombinlendiğinde saha arabirimi güvenli ve okunaklı kalır. Tüm bu artılar, küresel vanayı “varsayılan” değil ama “çoğu hızlı ON/OFF ihtiyacı” için güçlü aday yapar.

Sınırlar — Kısmi Modülasyonda Karakteristik, Kavitasyon Riski ve ΔP Yönetimi

Küresel vana doğası gereği ON/OFF cihazıdır; eşit yüzdelik veya lineer karakteristiğe yaklaşmak için V-port bilya, mikro-trim gibi çözümler gerekir. Standart bilya–seat kombinasyonunda kısmi açıklıklarda akış jeti dar bir kesitten geçer; bu, yüksek local hız, gürültü, erozyon ve belirli şartlarda kavitasyon riskini artırır. ΔP’nin yüksek olduğu, özellikle iki faza yaklaşan akışlarda küresel vana modülasyon amacıyla seçilirse seat ve gövde yüzeylerinde aşınma hızlanır. Bu yüzden diferansiyel basınç yönetimi, pompa eğrisi ile hat karakteristiği birlikte değerlendirilerek yapılmalı; gerekli hâllerde by-pass veya basınç düşürücü kademeler düşünülmelidir. Ayrıca yüksek sıcaklık–basınç kesişiminde seat malzemesi penceresi daralır; PTFE ailesinin ötesine geçmek gerekebilir. Burada “her yerde küresel” yaklaşımını özellikle reddediyorum: yüksek turndown, ince ayarlı modülasyon ve düşük gürültü istenen proseslerde, segment plug veya butterfly daha doğru olabilir. Seçimden önce T–P diyagramı ve Cv gereksinimi mutlaka sayısal kontrolle doğrulanmalıdır. Bu analizi hızlandırmak için Pnömatik Aktüatör Seçim Rehberi ve IP/NEMA içeriklerimizle birlikte ΔP–Q grafiklerini kullanın.

Küresel vana tasarım türler

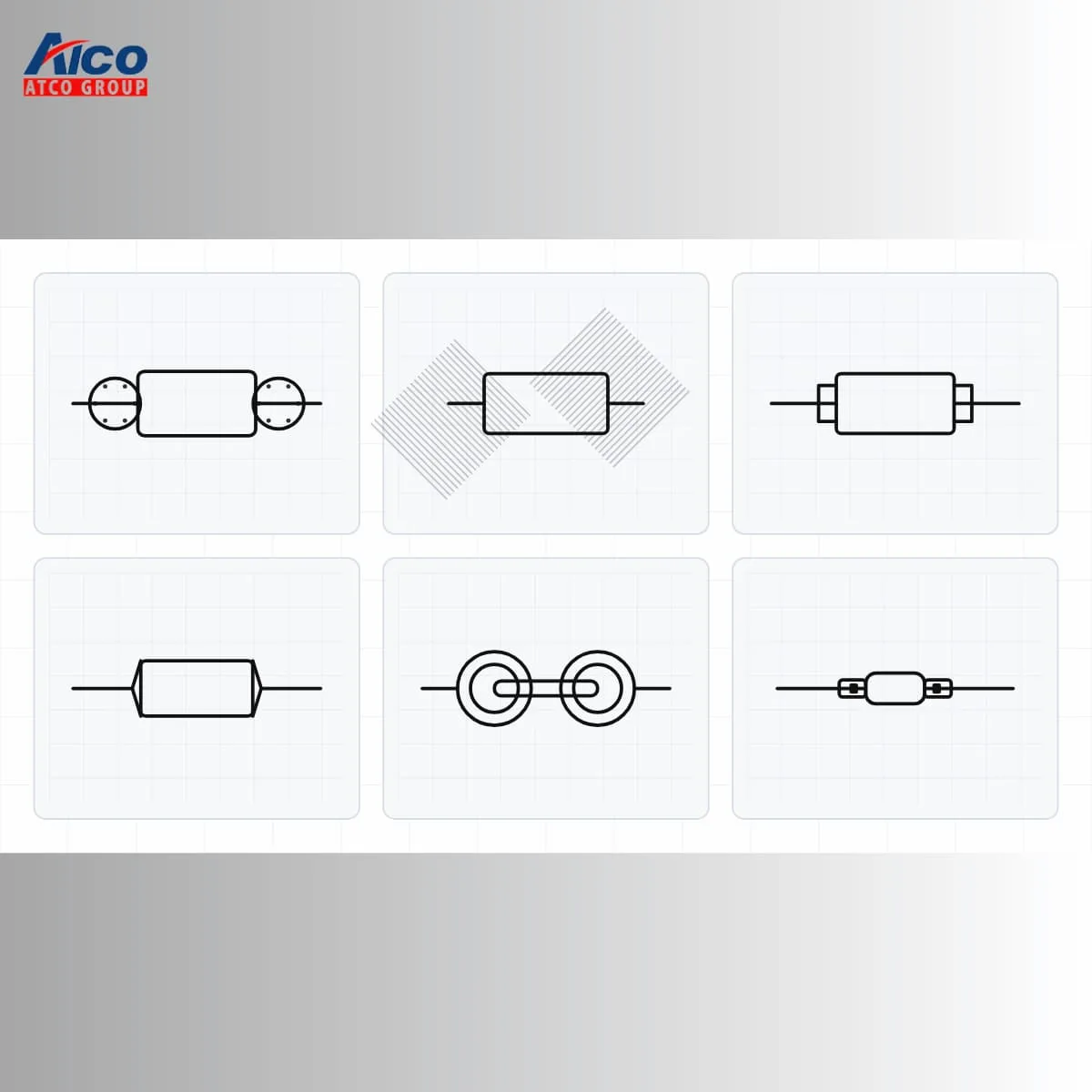

Küresel vananın saha davranışını belirleyen iki temel eksen vardır: bilyanın yataklanma biçimi ve akış kesitinin çapı. Floating tasarımda bilya mil üzerinde serbestçe mikron mertebesinde yer değiştirir; hat basıncı, bilyayı akışın çıkış tarafındaki seat’e bastırarak sızdırmazlık üretir. 2″ ve altı çaplarda basitlik, düşük tork ve maliyet avantajıyla tercih edilir; fakat çok yüksek ∆P veya viskoz/partiküllü servislerde seat aşınması hızlanır ve aç-kapa çevrimi başına tork pikleri oluşur. Trunnion tasarımda bilya üst-alt pimlerle yataklanır; hat yükünü seat yayları ve gövde taşır. Büyük çap, yüksek basınç, gaz servisleri ve sık modülasyon için daha kararlı tork eğrisi, daha düşük seat yükü ve daha uzun ömür üretir; bedeli ise daha karmaşık gövde, daha yüksek ilk yatırım ve bakım uzmanlığıdır.

Kesit tarafında full-port, boru iç çapına yakın bir boğaz sunarak basınç düşümünü ve hızlanmayı minimize eder; pig geçişi, dolum-boşaltım, viskoz sıvılar ve partiküllü akışlar için güvenli tercih olur. Reduced-port tasarım, daha küçük bilya ve seat sayesinde kompakt gövde ve düşük maliyet sağlar; buna karşılık aynı debide hız ve ∆P artar, kavitasyon eşiği düşebilir. Sık yapılan hata, “her durumda full-port iyidir” genellemesidir; gerçekte küçük kademelerde modülasyon hassasiyeti, aktüatör boyu ve vana authority hedefi bazen reduced-port’u daha doğru kılar.

Gövde mimarisi — 1-parça, 2-parça, 3-parça; bakım ve sızdırmazlık etkisi

Gövde mimarisi bakım ergonomisi ve kaçak yollarını doğrudan etkiler. Tek parça gövde en az flanş yüzeyi ve cıvata içerir; hafif, sızdırmazlık yolları kısa ve ekonomik olduğu için paketleme hatlarında “on/off” servisinde çok yaygındır. Dezavantajı, seat/bilya değişimi genellikle hat sökümü gerektirmesidir. İki parça tasarım, gövde kapağı ile montaj kolaylığı getirir; çoğu modelde inline bakım kısmen mümkündür ve tedarik zincirinde en geniş varyant burada bulunur. Üç parça gövde ise kelepçeli/cıvatalı kapaklarla gövde ortasını hatta sabit tutarken iç takımı çekip almanıza izin verir; bu da seat değişimi, CIP/SIP uyumu ve hızlı geri devreye alma için idealdir. Kritik fark, cıvata-conta yönetimidir: çok parçalı gövdelerde torklama dizisi, yüzey temizliği ve elastomer seçimi kötü yapılırsa “gövde dışı” kaçaklar artabilir. Kaynak uçlu three-piece vanalar; termal genleşme, vibrasyon ve temizlik rejimlerinin sert olduğu hatlarda servis ömrü ile fark yaratır.

Yanlış pratiğe itiraz etmek gerekir: kimileri three-piece’i “her durumda abartı” görür; oysa MTTR hedefi, seat ömrü ve erişilebilirlik önemliyse toplam sahip olma maliyetinde en düşük seçenek çoğu kez three-piece olur.

Seat malzemesi ve P–T uyumu — PTFE, RPTFE, PEEK, metal seat

Seat malzemesi seçimi, küresel vananın gerçek “kullanılabilir çalışma haritasını” belirler. PTFE düşük sürtünme, kimyasal direnç ve iyi sızdırmazlık verir; ancak 180–200 °C üstünde creep ve soğuk akma nedeniyle tork artışı ve kaçak riski başlar. RPTFE mekanik dayanımı ve sıcaklık plafonunu yükseltir; partiküllü servislerde aşınma direnci artar fakat çok düşük tork/çok sık modülasyonda “seat polishing” ile mikro sızıntı görülebilir. PEEK, 230–260 °C bandında rijitliğini korur, buhar ve aşındırıcı ortamlarda iyi bir orta yoldur; maliyet/torna toleransı yönetimi ister. Yüksek sıcaklık, erozyon ve buhar şokları için metal seat çözümler gerekir; bu yaklaşım “zero-leakage”ten ziyade API 598/ISO 5208’e göre düşük kaçak sınıflarını hedefler ve aktüatör torku anlamlı biçimde yükselir. Fire-safe gereksinimi olan hatlarda yumuşak seat yandığında ikincil metal-metal temasın sızdırmazlığı devralması beklenir; bu, mil paketajı ve gövde contalarında da yangın sonrası sızdırmazlığı gündeme getirir.

Uygulama hatası şudur: “Kimyasal ortam → kesin PTFE” genellemesi. Eğer pompa start/stop ile termal şoklar yaşanıyorsa RPTFE/PEEK kombinasyonları veya metal seat daha uzun ömürlü olur. Öte yandan gıda/ilaç gibi temiz ortamlarda, düşük tork ve tekrarlanabilir kapama için PTFE hâlâ altın standarttır.

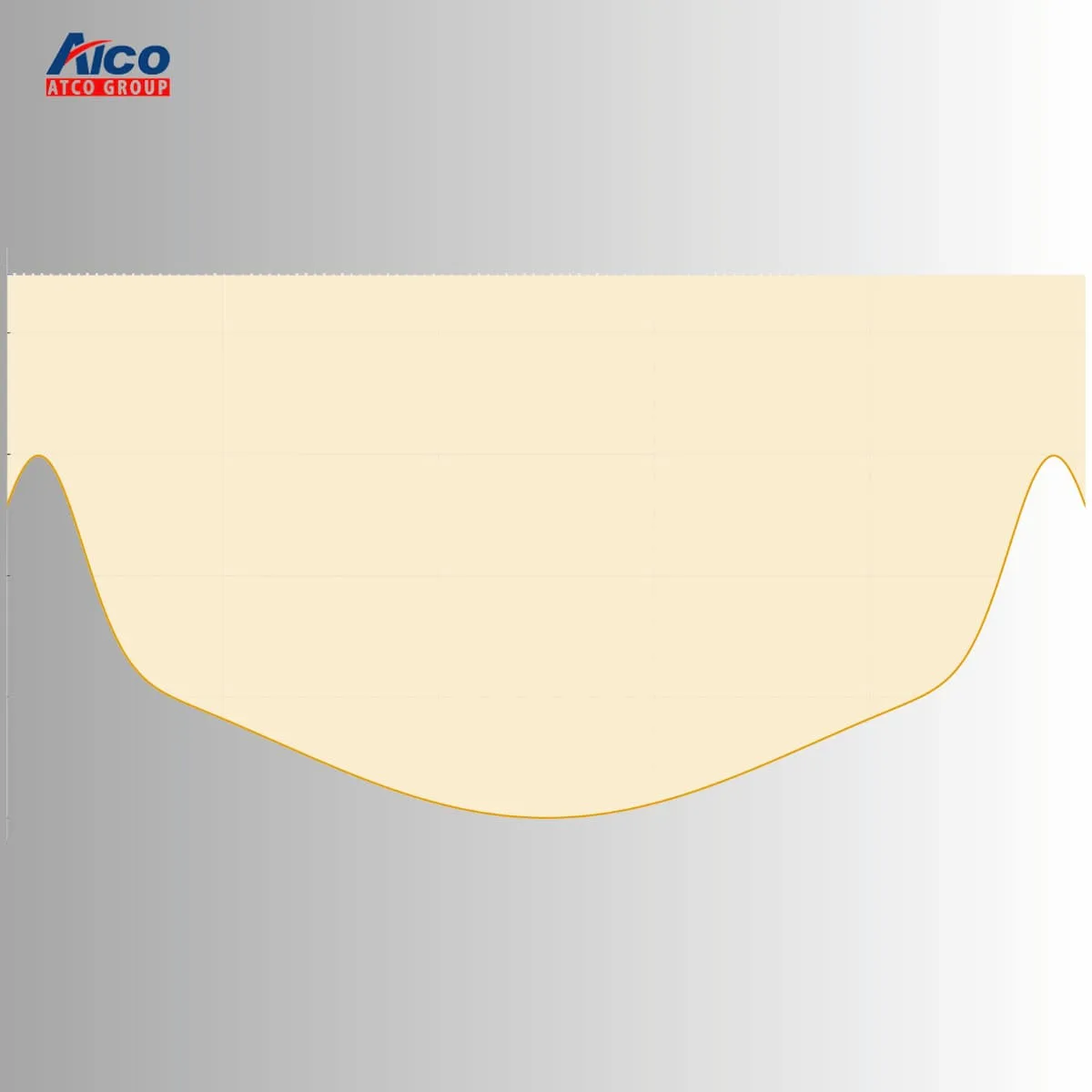

Seat seçimi ısı haritası — saha karar mantığı

Bu bölüm, operatöre sezgisel bir karar kartı vermek içindir. Matrisin yatay ekseninde sıcaklık, dikey ekseninde basınç yer alır; hücre renkleri seat adaylarını “tercih/koşullu/kaçın” kodlarıyla gösterir. Sol-alt için PTFE genellikle birinci tercihtir; viskoz/katı yükü olan hatlarda RPTFE’ye kaymak tork kararlılığını artırır. Orta bantta RPTFE/PEEK hibritleri, mil paketajında grafit destekli çözümlerle birlikte daha stabil sonuç verir. Sağ-üst köşe metal seat ve trunnion gövdeye işaret eder; burada fire-safe talebi varsa ikincil sızdırmazlık yüzeyleri muhakkak teyit edilmelidir. Buhar servisinde yalnızca sıcaklık değil yoğuşma döngüleri, start-up rampası ve kirletici partiküller seat ömrünü belirler; ısı haritasının alt notunda “şok katsayısı” uyarısı eklenmelidir. Kimya tarafında, solvent şişmesi ve permeasyon riski PTFE türevleri arasında fark yaratır; örneğin keton-ester zengin karışımlarda RPTFE, florür içeren akışkanlarda ise PEEK daha kararlı olabilir.

Uç bağlantı tipleri ve montaj — dişli, flanşlı, kaynak uçlu

Uç bağlantısı, sızdırmazlık kadar bakım ergonomisini de belirler. Dişli bağlantılar küçük çaplarda hızlı devreye alma sağlar; fakat termal döngülerde “gövde döndürme” ve mikro kaçak riski nedeniyle sık sökülüp takılan hatlarda teflon bant/pasta kalitesi ve tork yönetimi kritikleşir. Flanşlı bağlantılar orta-büyük çaplarda hizalama, gasket seçimi ve torklama dizisi sayesinde tekrarlanabilir sızdırmazlık sunar; PTFE/spiral-wound/grafit contanın servisle uyumunu netleştirmek gerekir. Kaynak uçlu bağlantılar titreşim, şok ve sızıntı riskini minimize eder; hijyenik olmayan dış ortamda bakım erişimi kısıtlı hatlar için idealdir, ancak söküm-takım maliyeti yüksek ve WPS/PQR disiplini zorunludur. Sık yapılan yanlış, “küçük çap → her zaman dişli” alışkanlığıdır; CIP/SIP yıkamalarında veya yüksek yıkama basınçlarında flanşlı/kaynak uçlu tasarımlar IP/NEMA hedeflerini korur. Otomasyon tarafında ISO 5211 paternli üst flanş ve VDI/VDE 3845 aksesuar arayüzleri, aktüatör ve limit switch entegrasyonunu hızlandırır; bu da MTTR’ı düşürür.

Boyutlandırma ve Kontrol Kalitesi

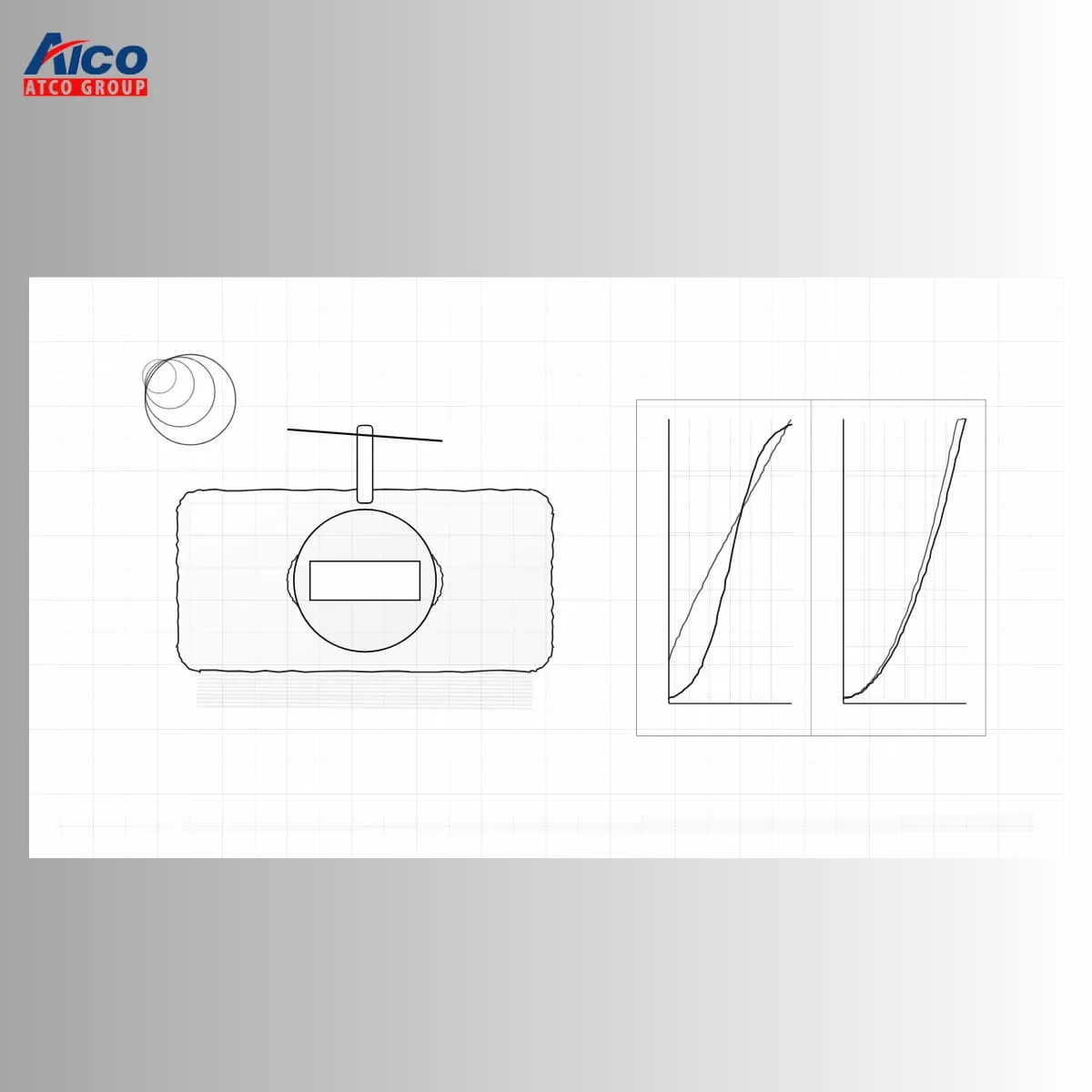

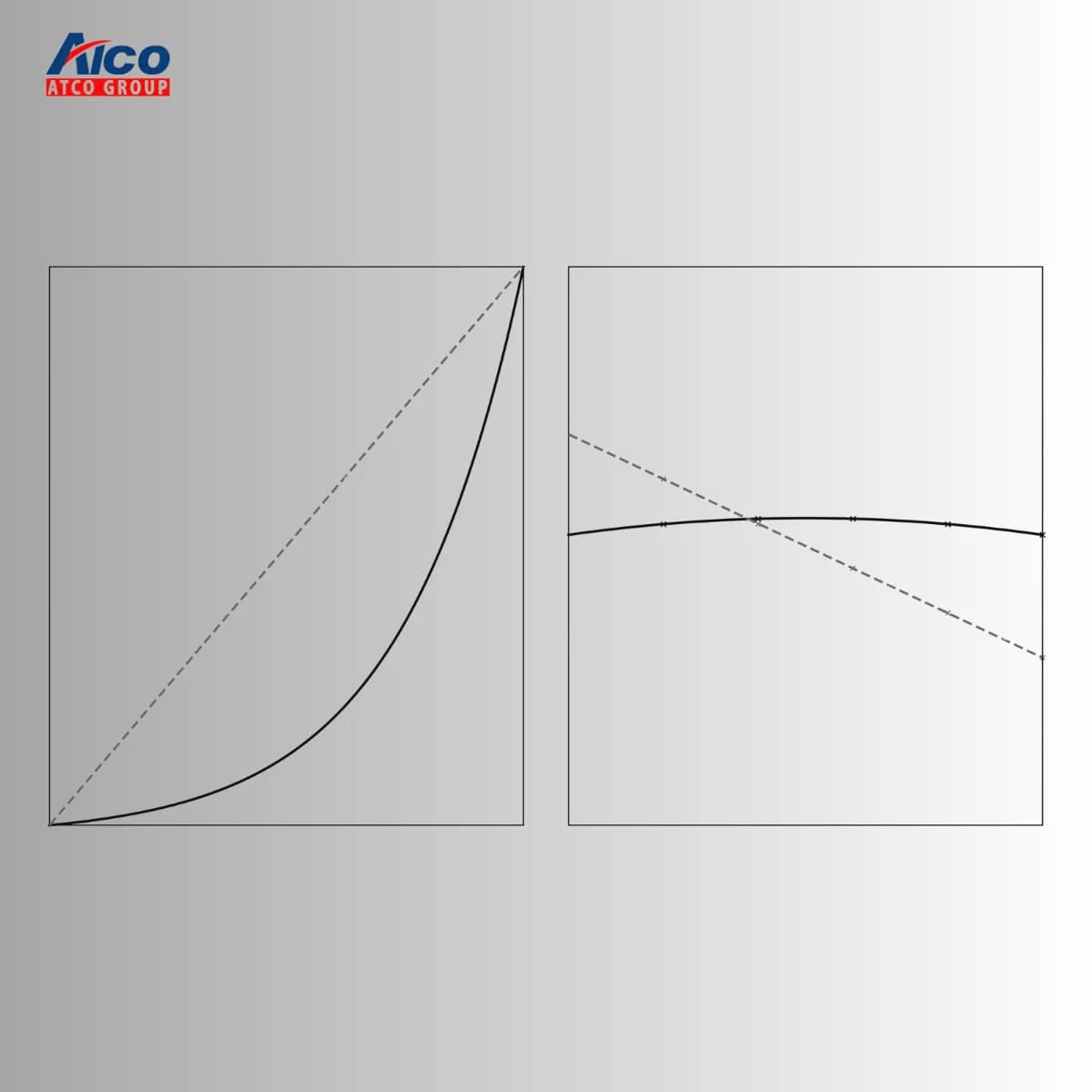

Küresel vana seçimini “boru çapı = vana çapı” şeklinde ezbere yapmak çoğu tesiste kontrol kalitesini düşürür, pompa gücünü boşa harcar ve çevrim kararsızlıklarına yol açar. Doğru yaklaşım; istenen debiyi karşılayan Cv/Kv, sistem ΔP dağılımı ve vana karakteristiğinin prosesin çalışma aralığına uygunluğunu birlikte incelemektir. Özellikle modülasyon yapılan hatlarda, vana otoritesi %30–70 aralığına hedeflenmezse, konumlayıcı ne kadar iyi olursa olsun vananın “ince ayarı” kalmaz; küçük hareketlerde debi değişimi ya çok kaba ya da aşırı hassas olur. Aşağıda önce Cv/Kv’nin gerçek işletme koşullarında nasıl hesaplanacağına, ardından otorite ve rangeability tercihlerini nasıl vereceğinize odaklanıyoruz. Görsel tarafında bu bölümün ortasında Görsel 5 – ΔP–Q ilişkisinde Cv/Kv ve karakteristik seçimi öneriyorum; solda aynı hat için farklı trim/karakteristik eğrileri, sağda aynı debi adımlarında vana-üzerindeki ΔP payının nasıl değiştiği üst üste gösterilsin. Bu anlatım, kelebek veya küresel arasında kararsız kaldığınız durumlarda hangi konfigürasyonun istenen aralıkta daha “yumuşak” ve yönetilebilir olduğunu bir bakışta netleştirir. Ek olarak, aşağıdaki iki H3’te en azından tasarım debisi, minimum işletme debisi ve en kötü durum basınç senaryosunu birlikte değerlendirmenizi özellikle ısrarla öneriyorum; aksi halde boyutlandırma kağıt üstünde iyi, sahada gürültülü ve dengesiz olur.

Cv/Kv Nasıl Seçilir?

Sıvılar için temel bağıntı Q = Cv · √ ya da Q = Kv · √ΔP şeklindedir. İlk hatanız çoğu zaman “katalog ΔP” ile hesap yapmaktır; bunun yerine hatın toplam ΔP bütçesini çıkarın: düz boru, dirsek/tees, filtreler, ısı eşanjörü ve ölçüm elemanları. Pompa eğrisinden işletme noktasındaki mevcut ΔP’yi okuyup, bunun ne kadarını vana üzerinde bırakmak istediğinizi belirleyin. Sonra tasarım debiniz Qdes için gereken Cv = Qdes / √ değerini bulun. Minimum debi Qmin’de vananın yüzdesel açıda hâlâ çözünür hareket üretebilmesi gerekir; bu nedenle seçtiğiniz trimin rangeability değeri Qmin’i karşılamalıdır. Gazlarda sıkıştırılabilirlik ve kritik akış olasılığı devreye girer; FL, xT gibi üretici katsayılarını kullanın, kritik basınç oranı aşılıyorsa choked flow düzeltmesi yapın. Kavitasyon/gürültü riski olan hizmetlerde çok kademeli trim ya da V-port + darbe kırıcı çözümlerine bakın. Son adımda seçilen gövde çapını boru çapına göre küçültmek çoğu kez faydalıdır; 2″ hatta 1½″ V-port küresel kullanmak, aynı debide daha iyi otorite ve hassasiyet verir. Bu noktada iç link olarak “/pnomatik-aktuator-secim-rehberi/” sayfasına gidip konumlayıcı/dişli boşluğu ve ISO 5211 uyumunun etkisini okutmanızı öneririm; mekanik histerezis Cv hesabınızı çöpe atabilir.

Valve Authority (Av) ve Rangeability Neden Kritik?

Av = ΔP_vana / ΔP_toplam tanım itibarıyla vananın sistem içindeki “söz hakkı”dır. Av çok düşük olduğunda, vana hareket eder ama debi neredeyse değişmez; kontrol döngüsü “avlanır” (hunting), PID kazançlarını düşürmek zorunda kalırsınız ve set noktası etrafında salınım artar. Av aşırı yüksekse, küçük konum değişimleri bile debiyi fazla değiştirir; operatör vanayı “hırçın” hisseder. Pratik aralık 0.3–0.7’dir; hat elemanları kirlenip ΔP_toplam arttığında dahi bu bandı korumaya çalışın. Geniş çalışma aralığı isteyen proseslerde eşit-yüzdesel ya da V-port küresel tercih edin; bu karakteristikler düşük açılarda ince çözünürlük, yüksek açılarda güçlü debi artışı sağlar. Rangeability sadece katalog sayısı değildir; aktüatör-dişli boşluğu, switch kutusu/konumlayıcı geri tepmeleri ve sızdırmazlık sürtünmesi efektif aralığı düşürür. Bu yüzden mekanik arabirimi VDI/VDE 3845’e uygun, flanş bağlantısı ISO 5211 uyumlu setlerle kurun. Dış referans olarak yangına dayanım gerektiren servislerde API 607, asit-H₂S hizmetlerde NACE MR0175/ISO 15156 şartlarını kontrol edin. İç link önerisi: “/jj-elektrik-aktuatorleri/” ve “/bakimda-mtbf-mttr-nedir/”. Bu H3’ün sonunda, okurun ilgili donanımlara geçmesi için küçük öneri kutucuğu konumlandırın.

Tahrik ve otomasyon — manuel kol mu, pnömatik/elektrik aktüatör mü?

Küresel vana seçiminde çoğu hatanın kaynağı, tahrik tipinin akış senaryosuna göre düşünülmemesidir. Manuel kol, aç/kapa servisinde basit, ekonomik ve sahada bakım kolaylığı sunar; ancak operatör bağımlıdır, açının tekrar edilebilirliği düşüktür ve proses değişkenine kapalı devre tepki veremez. Pnömatik aktüatör; hızlı tepki, yüksek darbe torku ve güvenli konuma yay veya yaylı-hava kombinasyonları ile geçiş avantajı sağlar. Modülasyonlu çalışmada, iyi boyutlandırılmış bir pozisyoner ile 1–3 s’delik stroke sürelerinde kararlı kontrol sağlanabilir; fakat besleme havasının kalitesi ve hat basınç dalgalanmaları doğrudan performansı etkiler. Elektrik aktüatörler; enerji altyapısı hazır tesislerde kablolama bakımından sade, hassas ve sessizdir; dijital haberleşme ve yüksek çözünürlüklü konum geri bildirimiyle modülasyonda net üstünlük sunar. Buna karşın, ani tork piklerine ve ıslak/kimyasal ortama karşı uygun koruma sınıfı ve kapak izolasyonu şarttır. Seçimi yaparken üç ekseni birlikte tartın: gereken darbe/işletme torku, çevresel dayanım ve kontrol tipi. Tedarik zinciri ve bakım ekibinin yetkinliğini de hesaba katın; sahada doğrudan yedek bulunamayan bir aktüatör, yüksek MTTR ile toplam sahip olma maliyetini hızla büyütür.

ATCO Pnömatik Aktüatör

Kompakt gövde, güvenilir tork ve ISO 5211 uyumuyla sahaya hazır.

Pnömatik aktüatör — ürün sayfası

On/off ve modülasyon uygulamalarında stabil performans. VDI/VDE 3845 arayüz, geniş aksesuar ekosistemi ve hızlı devreye alma için optimize edilmiş tasarım.

Montaj arayüzleri ve aksesuar standard

Aktüatör–vana eşleşmesinde mekanik arayüz hatası, sıkışma ve boşluk kaynaklı kontrol problemlerinin başlıca nedenidir. ISO 5211, part-turn aktüatörler için flanş paternini ve mil kare/çatal ölçülerini tanımlar. Vana gövdesindeki patern ile aktüatör tabanının birebir eşleşmesi gerekir; araya adaptör koymak torku iletmeye yetse bile ekstra esneklik ve konsantrik olmama riski getirir. VDI/VDE 3845 ise selenoid, limit switch ve pozisyoner gibi aksesuarların deli̇k paternleri ve bağlantı yüksekliklerini standartlaştırır. Pratikte; bakım kolaylığı için NAMUR aksesuar paternli üst kapak, ISO 5211 flanşlı gövde kombinasyonu idealdir. Montajda toleranslara dikkat edin: mil–kam–şaft eşleşmesinde boşluk fazla ise “ölü bant” artar, az ise kam sürtünmesi ve contaya eksenel yük biner. Ayrıca, valf tork eğrisi ile aktüatör tork eğrisi üst üste bindirilerek çalışma aralığında yeterli güvenlik katsayısı doğrulanmalıdır; PTFE seat’li küçük çaplarda ilk kopma torku, metal seat’li ağır hizmetlerde ise son kapanma torku kritik olur. Son olarak, muhafaza korumasını ve saha kimyasına dayanımı kontrol edin; bağlantı kutusunda 360° ekran sıkma ve doğru kablo rakoru kullanımı, saha arızalarının şaşırtıcı derecede büyük kısmını önler.

Boyutlandırma: Cv/Kv ve karakteristik seçimi

Küresel vanada doğru boyutlandırma, yalnızca katalogdaki nominal çapa bakmak değildir; istenen debi, çalışma akışkanı, sıcaklık, izin verilen diferansiyel basınç ve gürültü/kavitasyon riski birlikte ele alınmalıdır. “Bir üst DN güvenlidir” yaklaşımı çoğu zaman kontrol hassasiyetini öldürür, vana authority’yi düşürür ve pompa işletme noktasını gereksiz yere kaydırır. Bu bölümde “kaç l/s debiyi hangi ΔP ile geçirmek istiyorum?” sorusunu, Cv/Kv üzerinden pratik bir çerçeveye oturtuyoruz. Kabul etmek gerekir: bazı proseslerde sabit bir “%20–30 vana ΔP payı” kuralı aşırı muhafazakâr kalır; yine de kontrol döngüsünde otoriteyi korumak için vana üzerindeki payı bilinçli seçmek gerekir.

Cv/Kv hesap yaklaşımı ve ΔP hedefi

Cv ve Kv aynı işin iki dilidir: Cv = 1.156 · Kv. Boyutlandırma adımları pratikte şöyle ilerlemeli:

Proses debisini ve akışkan yoğunluğunu/sıcaklığını netleştirin. Gazlarda sıkıştırılabilirlik, buharlaşma eğilimleri; sıvılarda viskozite artışı önemlidir.

Hedef ΔP’yi belirleyin. Kapalı çevrim kontrol için tipik başlangıç değeri, hat ve ekipman toplamına göre %20–35 arası vana payı olabilir; ancak düşük gürültü/enerji verimliliği baskınsa bu payı düşürmek gerekebilir.

Kv = Q / √ΔP gerekli Kv hesaplanır. Ardından katalogdan, eşdeğer açıklık yüzdesinde bu Kv’yi veren trim ve DN seçilir.

Hedef açıklık %30–70 bandında kalacak şekilde DN’yi doğrulayın; sürekli %10–15 açıklıkta çalışmak erozyon/seat aşınması ve regülasyon kararsızlığı getirir.

Kavitasyon/gürültü kontrolü: ΔP arttıkça risk yükselir; gerekiyorsa V-port trim, çok delikli veya segment çözümleri gündeme alın.

Bu yaklaşımda “ΔP hedefi” dogmatik bir sabit değildir; proses enerjisinin hat boyunca nasıl dağıldığını pompa–hat–vana üçlüsünde birlikte tartmak zorundayız. Bu noktada, J+J elektrik aktüatörleri yazısına bakıp modülasyon hassasiyetinin vana otoritesine etkisini de değerlendirin.

Sıkça Sorulan Sorular (SSS)

Küresel vana nedir, nasıl çalışır?

İçinde delik açılmış bir bilyanın 90° dönmesiyle akışı açıp kapatan çeyrek turlu bir vanadır. Port hatla hizalandığında akış serbesttir; port dik geldiğinde hat sızdırmaz biçimde kapanır. Kompakt gövde, düşük basınç kaybı ve özellikle yumuşak seat ile yüksek sızdırmazlık başlıca avantajlarıdır.

Hangi uygulamalarda küresel vana tercih edilir?

Yüksek sızdırmazlık istenen izolasyon hatları, solvent/kimyasal servisler, viskoz akışkanlar ve hızlı aç–kapa döngülerinde idealdir. Uygun trimle modülasyon da yapılabilir. Alan kısıtı olan hatlarda kelebek/kapaklı tiplere göre daha kompakt ve çoğu zaman daha düşük ΔP sunar.

Cv/Kv nedir, seçimde neden kritiktir?

Cv/Kv vananın debi kapasitesini gösterir. Sadece nominal çapa bakmak yerine hedef debi adımlarında gerekli Cv/Kv’yi ve kurulu karakteristiği doğrulamak gerekir. Küçük vana ΔP’yi yükseltir, büyük vana düşük açıklıkta dengesiz kontrol doğurabilir.

Eşit-yüzdesel mi lineer mi?

Yük geniş aralıkta değişiyorsa ve hat ΔP’si dalgalanıyorsa eşit-yüzdesel karakteristik kurulu kazancı dengeler ve kontrolü sakinleştirir. ΔP sabitse ve authority yüksekse lineer karakteristik öngörülebilir ve yeterlidir. Karar, kurulu eğri ve hedef kontrol performansına göre verilmelidir.

Seat malzemesini nasıl seçerim (PTFE, RPTFE/TFM, PEEK, metal)

PTFE düşük sürtünme ve iyi sızdırmazlık sağlar; sıcaklık/basınç yükseldikçe RPTFE/TFM tercih edilir. PEEK daha yüksek T–P ve kimyasal dayanım sunar. Aşındırıcı servis veya yüksek ΔP/sıcaklıkta metal seat gerekir; ancak yumuşak seat kadar sızdırmaz olmayabilir. Seçimi akışkan kimyası ve T–P penceresine göre yapın.

Uç bağlantıda dişli, flanş, soket kaynak veya alın kaynak (BW) ne zaman seçilir?

Dişli montajı kolaydır; yüksek sıcaklık/şokta sızdırmazlık riski artabilir. Flanşlı bağlantı bakım ve hizalamada avantajlı, yüksek basınçta güvenilirdir. SW/BW titreşim ve termal çevrimlerde sızdırmazlıkta üstündür ama sökme–bakım daha zahmetlidir. Basınç sınıfı, bakım stratejisi ve temizlenebilirlik karar noktalarıdır.

Authority (ϕ) nedir, neden 0,3–0,7 aralığı önerilir?

ϕ = ΔP_vana / ΔP_toplam. Çok düşük ϕ’de vana küçük hareketlerde debiyi yeterince etkileyemez; çok yüksek ϕ’de pompa gücü vanada kayba döner. 0,3–0,7 aralığı kontrol hissini iyileştirir, enerji/verim dengesini korur ve PID ayarlarını stabil bölgede tutar.

Aktüatör torku ve emniyet katsayısını nasıl belirlerim?

En olumsuz sıcaklık–basınç–ΔP koşulunda breakaway ≥ run ≥ seating torklarını hesaplayın ve 1,3–2,0 güvenlik katsayısı ekleyin. ISO 5211 flanş ve VDI/VDE 3845 aksesuar paternleri, aktüatör/pozisyoner/switch kutusunun hızlı ve hatasız hizalanmasını sağlar, MTTR’ı düşürür.

Çevresel dayanım ve ATEX tarafında nelere dikkat edilmeli?

Yüksek basınçlı yıkama, agresif kimya ve UV varsa NEMA 4X veya IP66–67 düzeyi, uygun kılıf ve doğru rakor malzemesi gerekir. Patlayıcı ortamda ATEX sınıfı, antistatik süreklilik ve topraklama kritik önemdedir. Switch kutusu ve kablolama çoğu arızanın kaynağı olduğundan koruma kararını aktüatörle birlikte planlayın.

En sık yapılan seçim hataları neler?

(1) Nominal çapa bakıp Cv/Kv–ΔP bütçesini ihmal etmek. (2) Kurulu karakteristiği incelemeden lineer/eşit-yüzdesel seçmek. (3) Seat malzemesini T–P penceresine göre doğrulamamak. (4) Tork güvenlik katsayısını düşük almak, breakaway piklerini gözden kaçırmak. (5) IP/NEMA–ATEX gerekliliklerini geç aşamada düşünmek. Çözüm: baştan authority hedefi, kurulu eğri kontrolü ve çevresel dayanımı birlikte ele almak.