Makale İçeriği

ToggleGeleneksel Bakımdan Predictive Bakıma Geçiş

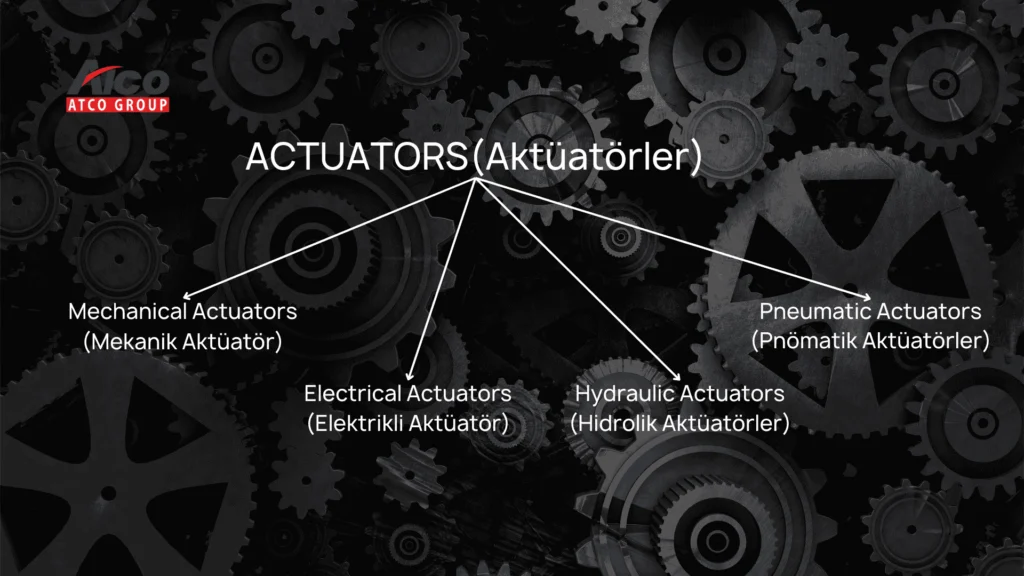

Endüstriyel tesislerde kullanılan aktüatörler, sistemin “hareket eden kasları” gibidir. Vanaların açılıp kapanmasından üretim hattındaki mekanik işlemlere kadar pek çok noktada kritik rol oynarlar. Ancak bu cihazlar, sürekli çalıştıkları için zamanla yıpranır ve arızalara sebep olabilir. Geleneksel olarak işletmeler, bu riskleri iki yöntemle yönetirdi:

Reaktif Bakım (Arıza Sonrası Müdahale): Arıza meydana geldikten sonra onarım yapılır. Bu yöntem plansız duruşlara, üretim kayıplarına ve beklenmedik yüksek maliyetlere yol açar.

Planlı Periyodik Bakım: Aktüatörler belirli periyotlarla kontrol edilir, parçaları değiştirilir. Ancak bu yaklaşımda, aslında ömrünü tamamlamamış parçalar da değiştirilebildiği için gereksiz maliyetler ortaya çıkabilir.

Tam da bu noktada predictive bakım (tahmine dayalı bakım) yaklaşımı devreye giriyor. Predictive bakım, aktüatörlere entegre edilen sensörlerden sürekli veri toplayarak cihazların durumunu gerçek zamanlı izler. Bu veriler, yapay zekâ ve analitik algoritmalarla işlenerek, bir arıza meydana gelmeden önce erken uyarı verir.

Predictive Bakımın Temel Prensibi

Tahmine dayalı bakım (predictive maintenance), aktüatör sistemlerinde arızaları önceden öngörmeyi ve plansız duruşları en aza indirmeyi hedefler. Temeli, sensörlerden gelen verilerin sürekli toplanması ve bu verilerin gelişmiş analiz yöntemleriyle işlenmesi üzerine kuruludur.

Sensör Verileri ile Erken Uyarı

Modern aktüatörler; titreşim, sıcaklık, basınç, nem ve akım tüketimi gibi parametreleri sürekli ölçebilen sensörlerle donatılabilir. Bu sensörlerden gelen veriler, anormallikleri erkenden tespit etmeyi sağlar. Örneğin, bir pnömatik aktüatörde basınç değerlerinde beklenmedik dalgalanma görülmesi, yaklaşan bir sızıntının habercisi olabilir. Böylece arıza gerçekleşmeden önce bakım ekibine uyarı iletilir.

Veri Analitiği ve Yapay Zekâ Kullanımı

Toplanan veriler yalnızca depolanmakla kalmaz, aynı zamanda gelişmiş analitik ve yapay zekâ algoritmalarıyla işlenir. Büyük veri (Big Data) platformları sayesinde yüz binlerce ölçümden oluşan veri setleri analiz edilerek olası arıza modelleri ortaya çıkarılır.

Makine Öğrenimi: Arıza geçmişi ve sensör verilerini kullanarak yeni anomalileri tanır.

Tahmine Dayalı Algoritmalar: Belirli parametre eşik değerlerini aşmadan önce riskli durumları işaretler.

Bulut Tabanlı İzleme: Veriler uzaktan izlenerek farklı tesisler için karşılaştırma yapılabilir.

Bu yaklaşım, bakım maliyetlerini azaltmakla kalmaz, aynı zamanda aktüatörlerin kullanım ömrünü de uzatır.

Aktüatörlerde Predictive Bakım Uygulama Adımları

Sensör ve Veri Toplama Altyapısı

Predictive bakımın ilk adımı, aktüatörlerin çevresel ve operasyonel verilerini sürekli toplayabilmektir. Bunun için:

Titreşim sensörleri, rulman ve dişli mekanizmalardaki dengesizlikleri tespit eder.

Sıcaklık sensörleri, aşırı ısınma kaynaklı potansiyel arızaları işaret eder.

Basınç sensörleri, özellikle pnömatik ve hidrolik aktüatörlerde kaçak veya dengesiz basıncı önceden bildirir.

Bu sensörler, aktüatörün üzerinde veya yakınında konumlandırılarak sürekli veri akışı sağlar. Toplanan bilgiler veri toplama ünitelerine (data logger veya IoT gateway) aktarılır.

IoT ve Bulut Tabanlı Platformlar

Toplanan veriler yalnızca lokal olarak değil, aynı zamanda bulut tabanlı sistemlere de aktarılır. Böylece:

Gerçek zamanlı izleme mümkün olur.

Farklı tesisler arasında karşılaştırmalı analiz yapılabilir.

Uyarı ve alarmlar mobil cihazlara gönderilerek anında müdahale imkânı sağlanır.

IoT teknolojisi, aktüatörlerin yalnızca mekanik birer cihaz olmasının ötesine geçerek onları akıllı bir ekosistemin parçası haline getirir.

Tahmine Dayalı Algoritmalar ve Örnek Senaryolar

Makine öğrenimi ve tahmine dayalı algoritmalar, toplanan verilerden anlamlı sonuçlar çıkarır. Örneğin:

Anomali Tespiti: Motor akımındaki küçük dalgalanmalar potansiyel rulman aşınmasını işaret eder.

Trend Analizi: Artan sıcaklık grafiği, yağlama problemini erken aşamada gösterir.

Senaryo: Bir su arıtma tesisinde vana aktüatörünün normalden %15 daha fazla enerji tüketmesi, olası bir mekanik sıkışmanın erken sinyalidir.

Bu sayede, arıza gerçekleşmeden bakım yapılabilir.

İşletmeler İçin Avantajları

Aktüatörlerde tahmine dayalı bakımın (predictive maintenance) sağladığı avantajlar yalnızca teknik değil, aynı zamanda ekonomik ve stratejik düzeydedir. Bu avantajları üç ana başlıkta inceleyebiliriz:

Plansız Duruşların Önlenmesi

Plansız duruş, endüstriyel tesisler için en yüksek maliyet kalemlerinden biridir. Bir aktüatör arızası, üretim hattını tamamen durdurabilir ve bu da saatler, hatta günler süren kayıplara yol açabilir. Predictive bakım sayesinde:

Titreşim, sıcaklık ve basınç verileri sürekli analiz edilerek olası arızalar önceden işaretlenir.

Operatörler bakım müdahalelerini planlı duruş anlarına kaydırabilir.

Üretim sürekliliği korunur ve müşteri teslimatlarında aksama yaşanmaz.

Bakım Maliyetlerinin Azaltılması

Geleneksel bakımda gereksiz parça değişimleri veya geç fark edilen büyük arızalar ciddi maliyet yaratır. Predictive bakımın avantajları:

Yalnızca ihtiyaç duyulan parçalar değiştirilir.

Büyük arızaların önüne geçildiği için tamir ve yedek parça maliyetleri azalır.

Yıllık bakım bütçesinde %20–40 arasında tasarruf sağlanabilir.

Enerji Verimliliğine Katkısı

Aktüatörlerin performansı düştüğünde enerji tüketimi artar. Örneğin, yanlış hizalanmış bir vanayı kapatmak için daha fazla güç gerekir. Predictive bakım sayesinde:

Aktüatörler her zaman optimum performansta çalışır.

Enerji israfı önlenir, karbon ayak izi küçülür.

Çevresel sürdürülebilirlik hedefleri desteklenir.

Sektörel Kullanım Örnekleri

Enerji Santrallerinde Predictive Bakım

Enerji santralleri, özellikle gaz ve kömürle çalışan tesisler ile hidroelektrik barajlarda kullanılan türbin, vana ve soğutma sistemlerinde yüksek hassasiyetli kontrol gerekir. Bu yapılarda kullanılan aktüatörler, yoğun sıcaklık, titreşim ve basınca maruz kalır. Predictive bakım sayesinde titreşim ve sıcaklık sensörleri üzerinden alınan veriler, türbin kanatlarının veya vana mekanizmalarının olası arızalarını önceden işaret eder. Bu, milyonlarca dolarlık plansız duruşların önüne geçebilir.

Petrokimya Tesislerinde Predictive Bakım

Petrokimya tesislerinde kullanılan aktüatörler, yüksek basınçlı ve patlayıcı ortamlarda çalışır. Bu nedenle Ex-proof sertifikalı aktüatörler kritik rol oynar. Predictive bakım, burada gaz sızıntısı sensörleri, basınç monitörleri ve sıcaklık sensörlerinden gelen verileri analiz ederek hem güvenliği hem de sürekliliği sağlar. Örneğin, bir basınç vanasındaki küçük titreşim değişiklikleri, gelecekteki bir sızıntının habercisi olabilir.

Su ve Atık Su Yönetiminde Predictive Bakım

Su arıtma tesislerinde aktüatörler, vanaların açılıp kapanması ve akışın kontrolü için kullanılır. Geleneksel bakımda arızalar genelde beklenmedik şekilde ortaya çıkar ve şebeke kesintilerine yol açar. Predictive bakım ile debi sensörleri, basınç verileri ve aktüatörün çalışma döngüsü analiz edilerek olası arızalar önceden tahmin edilir. Bu da şebeke kesintilerini ve su kayıplarını minimize eder.

Predictive Bakımın Stratejik Önemi

Endüstride otomasyonun kalbi olan aktüatörler, artık yalnızca hareket sağlayan basit mekanik parçalar değil; sensörler, veri analitiği ve yapay zekâ ile birleştiğinde iş sürekliliğinin garantisi haline geliyor. Geleneksel bakım yöntemleri plansız duruşlara yol açarken, predictive bakım yaklaşımı işletmelerin proaktif davranmasına olanak tanıyor. Bu yalnızca teknik bir avantaj değil, aynı zamanda ekonomik ve çevresel açıdan da sürdürülebilir bir stratejidir.

Enerji santrallerinde türbin vanalarının arızaya geçmeden uyarı vermesi, petrokimya tesislerinde güvenlik risklerinin önceden işaretlenmesi ya da su arıtma hatlarında kesintilerin minimize edilmesi gibi örnekler, predictive bakımın kritik değerini somut biçimde ortaya koyuyor. IoT tabanlı sensörler, büyük veri analitiği ve makine öğrenimi, bu süreci daha da güçlendirerek geleceğin akıllı bakım ekosistemini şekillendiriyor.

Artık bakım kararları yalnızca teknik ekibin tecrübelerine değil, aynı zamanda veri odaklı içgörülere dayanıyor. Bu durum, uzun vadeli yatırım planları yapan işletmeler için ciddi bir rekabet avantajı yaratıyor.

Sıkça Sorulan Sorular (SSS)

Predictive bakım nedir?

Predictive bakım, sensör verileri ve yapay zekâ kullanarak ekipman arızalarını önceden tahmin eden ve plansız duruşları en aza indiren bakım yaklaşımıdır.

Predictive bakım ile klasik bakım arasındaki fark nedir?

Klasik bakım reaktif (arızadan sonra) veya planlı (zaman bazlı) yapılırken, predictive bakım gerçek zamanlı verilerle olası arızaları önceden öngörür.

Aktüatörlerde predictive bakım neden önemlidir?

Aktüatörler sistemin hareketli parçalarıdır. Arızaları tüm üretim hattını durdurabilir. Predictive bakım, bu riskleri önceden fark ederek sürekliliği garanti eder.

Hangi sensörler predictive bakım için kullanılır?

Titreşim, sıcaklık, basınç, akım ve pozisyon sensörleri en sık kullanılanlardır.

Predictive bakım enerji verimliliğine nasıl katkı sağlar?

Arızaları önleyerek ekipmanların optimum performansta çalışmasını sağlar, enerji kayıplarını azaltır.

Predictive bakımın maliyet avantajı nedir?

Plansız duruş maliyetlerini, yedek parça stoklarını ve iş gücü kayıplarını ciddi oranda düşürür.

Hangi sektörler predictive bakımdan en çok faydalanır?

Enerji, petrokimya, su ve atık su, gıda ve içecek, otomotiv ve bina otomasyonu sektörleri öne çıkar.

Predictive bakım için IoT altyapısı şart mı?

IoT altyapısı şart değildir, ancak verilerin toplanması ve analiz edilmesi için büyük kolaylık sağlar.

Yapay zekâ predictive bakımda nasıl kullanılır?

Makine öğrenimi algoritmaları geçmiş verilerden öğrenir ve yeni anomalileri tanımlayarak arızaları önceden işaretler.

Predictive bakım yatırımı ne kadar sürede geri dönüş sağlar?

Genellikle 1–2 yıl içinde ROI (yatırım geri dönüşü) sağlanır, ancak bu süre sektör ve uygulama alanına göre değişir.

Ex-proof aktüatörlerde predictive bakım uygulanabilir mi?

Evet, özellikle petrokimya gibi tehlikeli ortamlarda predictive bakım güvenliği artırır.

Küçük işletmeler predictive bakım yapabilir mi?

Bulut tabanlı çözümler sayesinde küçük ve orta ölçekli işletmeler de uygun maliyetle predictive bakım uygulayabilir.

Predictive bakım için özel yazılım gerekir mi?

Evet, veri analitiği ve IoT platformları üzerinden çalışan yazılımlar predictive bakım süreçlerinde kullanılır.

Predictive bakım sistemleri hangi standartlara uyum sağlamalıdır?

ISO, IEC, ATEX ve SIL gibi uluslararası standartlar predictive bakım uygulamalarında önemlidir.

Atco Group predictive bakım için nasıl çözümler sunar?

Atco Group’un aktüatörleri sensör ve otomasyon altyapılarıyla uyumludur. Predictive bakım entegrasyonu kolaydır ve uzun vadeli güvenilirlik sağlar.